Unternehmen suchen kontinuierlich nach Innovationen, die ihre Wettbewerbsfähigkeit sichern sollen. Dafür investieren sie in neuartige Ansätze, um betriebliche Prozesse effizienter und mitunter sogar komplett neu zu gestalten. Im Maschinen- und Anlagenbau läuft aktuell ein Projekt zum Zukunftsthema Additive Manufacturing. Projekte wie DigiKAM (Digitales Kollaborationsnetzwerk zur Erschließung von Additive Manufacturing), an dem neben dem Fraunhofer-Institut unter anderem der Lager- und Logistikexperte Remmert beteiligt ist, funktionieren als Innovationsökosysteme, die von Synergien leben. Der Clou daran: Wenn solche Kooperationen erfolgreich sind, können die Beteiligten „Thought Leadership“ für sich beanspruchen.

Forschung und Entwicklung sind die Grundlage für Innovationen jeglicher Art. Unternehmen in Deutschland wissen darum und haben daher Ausgaben in Rekordhöhe getätigt. Im Jahr 2017 wurden 69 Milliarden Euro investiert. Das geht aus der Studie Forschung und Entwicklung in der Wirtschaft 2017 hervor, die von der Wissenschaftsstatistik des Stifterverbands für die Deutsche Wissenschaft im Auftrag des Bundesministeriums für Bildung und Forschung durchgeführt und im Mai 2019 veröffentlicht wurde. Im Zuge zahlreicher Kooperationen versuchen Akteure aus Wirtschaft und Forschung gemeinschaftlich, mit dem steigenden Innovationstempo Schritt zu halten. Doch was sind die Vorteile dieser Partnerschaften?

Neue Innovationsökosysteme

In der Studie Open Transfer des Center for Responsible Research and Innovation des Fraunhofer-Instituts für Arbeitswirtschaft und Organisation werden Kooperationen zwischen Wirtschaftsunternehmen und Forschungsorganisationen als neue Innovationsökosysteme beschrieben, die sich an dynamischen und co-produktiven Interaktionsmodellen orientieren. Die Partner vereinen ihre jeweiligen Stärken und Kompetenzen und experimentieren so effektiver. Über den Wissenstransfer aus der Forschung erhalten Firmen frisches Know-how, das sie direkt in betriebsinterne Prozesse einfließen lassen. Da kleine und mittelständische Unternehmen häufig keine eigene Forschungsinfrastruktur haben, sind sie grundsätzlich auf den Austausch angewiesen. Dagegen erhält die Wissenschaft Anregungen und unmittelbare Erfahrungen aus der Praxis. Das Ziel des Dialogs sind moderne Verfahren, Produkte und Dienstleistungen. Wenn an einem Forschungsprojekt mehrere Akteure aus Wissenschaft und Wirtschaft teilnehmen, entsteht eine interdisziplinäre und branchenübergreifende Kooperation. Zudem besteht die Möglichkeit, wertvolles Feedback von Kunden einzuholen. Für die Kommunikation ist die geografische Nähe der Partner förderlich, wie beispielsweise beim Projekt DigiKAM.

Digitales Kollaborationsnetzwerk zur Erschließung von Additive Manufacturing

Seit Januar 2017 fördert das Bundesministerium für Wirtschaft und Energie ein Projekt, das sich mit einem Produktionsverfahren der Zukunft befasst: Additive Manufacturing, das auch als 3D-Druck bekannt ist. Das Deutsche Zentrum für Luft- und Raumfahrt trägt das Projekt mit dem Namen DigiKAM (Digitales Kollaborationsnetzwerk zur Erschließung von Additive Manufacturing). Ziel ist es, das neue Fertigungsverfahren schrittweise im Maschinen- und Anlagenbau einzuführen, um kostengünstig individuelle Produkte in kleinen Stückzahlen herstellen zu können. Branchenübergreifend kooperieren dafür unterschiedliche Partner in einem Netzwerk. Beim Additive Manufacturing stehen vor allem die wissensintensiven frühen Phasen der Produktentwicklung im Fokus, für die zusammen Lösungen gefunden werden.

Synergien zwischen den Partnern entwickeln

Bei Projekten wie diesem ist eine direkte und klare Kommunikation essenziell, damit alle an einem Strang ziehen. Das Ziel ist es, jeglichen Austausch über eine Kollaborationsplattform abzuwickeln. Jeder Partner hat zwar eigene Aufgaben, diese bauen aber aufeinander auf oder ergänzen sich. Dadurch entwickeln sich Synergien.

Das Fraunhofer-Institut für Entwurfstechnik Mechatronik unterstützt den Entstehungsprozess durch 3D-Technologien und ist für das Management des Kollaborationsnetzwerkes verantwortlich. Für die technische Umsetzung und Skalierbarkeit der Plattform ist der IT-Dienstleister Atos Deutschland verantwortlich. Die Krause DiMaTec GmbH ist Experte für das Engineering und die Fertigung additiv hergestellter Bauteile. Deswegen unterstützt sie bei der Konzipierung, der Konstruktion und Produktion einbaufertiger Komponenten. Als Praxisanwender beteiligen sich die Remmert GmbH, die Lösungen für Lager- und Logistikprozesse fertigt und der Elektrogerätehersteller Miele & Cie. KG.

Die Plattform vereint also mehrere Dienstleister und Anwender, die bereits erste Pilotanwendungen gestartet haben. Für die Integration additiver Fertigungsverfahren in der täglichen Praxis benötigen sie jedoch umfangreiches Know-how. Dieses erhalten sie von den anderen Partnern, die sie im Gegenzug mit Fallbeispielen für ihre Forschungs- und Entwicklungsprojekte versorgen. Als mittelständisches Unternehmen nutzt die Remmert GmbH den damit verbundenen Wissenstransfer, um die eigenen Kenntnisse gezielt auszubauen und die neuesten Entwicklungen in der Fertigungstechnologie von Anfang an in das eigene Lösungsportfolio zu integrieren.

Umsetzung des Additive Manufacturing bei Remmert

Der Material-Handling-Experte Remmert will durch Additive Manufacturing neue Produkte für kreative Automations- und Lagerlösungen schaffen. Bisher hat er vier Bereiche identifiziert, in denen sich das moderne Fertigungsverfahren lohnt.

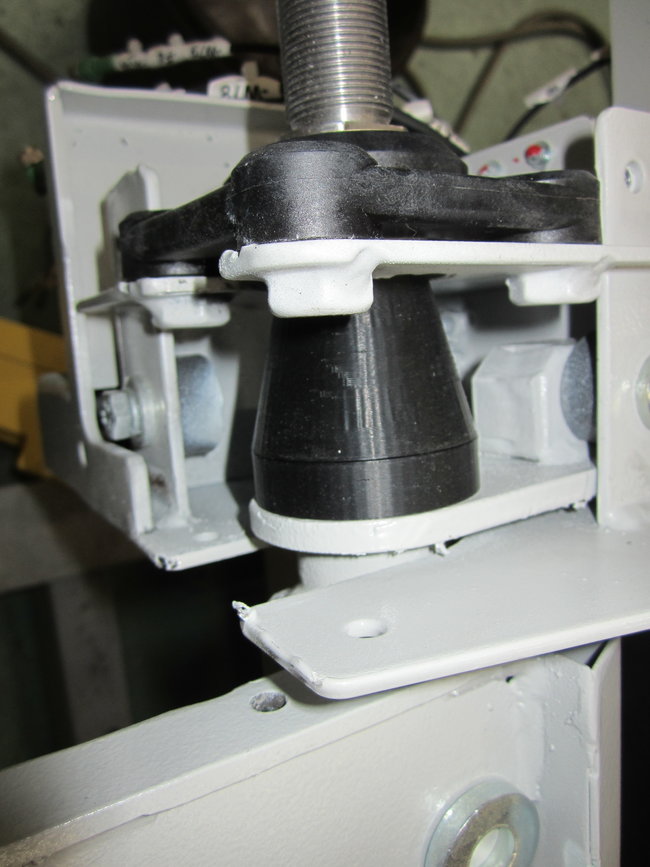

Beispielsweise lassen sich damit einzelne Funktionsbauteile bestehender Maschinen und Anlagen neu konstruieren und produzieren. Für ein erstes Redesign wurde ein Sensorhalter ausgewählt. Im Vergleich zum konventionell gefertigten Originalbauteil ist die neue Alternative, für die bereits ein Prototyp existiert, kostengünstiger und montagefreundlicher, da in dieser mehrere Funktionen, für die zuvor unterschiedliche Bauteile notwendig waren, integriert wurden.

Auf Basis des Verfahrens können darüber hinaus Hilfsmittel für die Montage entstehen. Dabei handelt es sich um Werkzeuge, die einzelne Arbeitsschritte vereinfachen. Die Ideen für solche Montagehilfsmittel werden kontinuierlich von den Mitarbeitern beigesteuert, die aufgrund ihrer Berufserfahrung über umfassende Detailkenntnisse und Einfallsreichtum verfügen.

In Einzelfällen verpflichtet sich Remmert dazu, einzelne Ersatzteile unverzüglich an einen Kunden zu schicken. Auch hier macht sich Additive Manufacturing bezahlt: Wertvolle Zeit lässt sich einsparen, wenn es nicht erst bei einem Drittanbieter bestellt, sondern fix selbst hergestellt wird. Remmert hat das Verfahren bereits für erste Vorführbauteile angewendet. Diese Miniaturmodelle von Anlagenteilen können in einem Verkaufsgespräch eingesetzt werden, um potenziellen Kunden ihren Aufbau zu verdeutlichen und individuelle Lösungen anschaulich zu planen.

Die Verantwortlichen bei Remmert planen künftig, Additive Manufacturing als vollwertiges Fertigungsverfahren in die betriebsinternen Prozesse aufzunehmen. Erste Prototypen neuer Bauteile und Konzepte für die benötigten Unternehmensabläufe gibt es bereits. Außerdem wurden die Mitarbeiter zu dem Thema ausgiebig geschult und nutzen seither die Chance, mit einem eigens angeschafften 3D-Drucker weitere Erfahrungen zu sammeln.

Zwischenbilanz des Projekts

Auf regelmäßigen Meilensteintreffen werden Ergebnisse und Fortschritte besprochen und weitere Ziele vereinbart. Aktuell werden zusätzliche 3D-Technologien wie 3D-Scanning und Augmented Reality in Additive Manufacturing integriert, um das Handling weiter zu vereinfachen. Beispielsweise können existierende Bauteile mit mobilen 3D-Scannern schneller erfasst werden und in der Augmented Reality lässt sich der anschließende Neuentwurf übersichtlich visualisieren. Sämtliche Partner haben sich durch das Projekt ein Kompetenznetzwerk im Bereich Additive Manufacturing aufgebaut und dadurch einen Wissensvorsprung gegenüber Konkurrenten erlangt – die ideale Ausgangsbasis für Thought Leadership in ihrem jeweiligen Fachgebiet.