Inefficiënt ruimtegebruik in een metaalverwerkingsbedrijf leidt tot inefficiënte productie. De metaalafdeling van Schuette Inc. in Wausau, Wisconsin, had als doel om de opslag van staal en de lasersnijcapaciteit te maximaliseren. Om dat te bereiken heeft het bedrijf drie CO2-lasers vervangen door twee Bystronic fiberlasers om extra capaciteit te krijgen. Daarnaast werd een groot formaat plaatmagazijn MIDI - Remmert "L" 3015 van Remmert aangeschaft.

De twee fiberlasers werden geïntegreerd in een lasersnijcentrum dat kan worden uitgebreid met maximaal vier lasers. Het centrum bevindt zich in een gebied waar het bedrijf inefficiënt staal opsloeg. "En als we het magazijn wilden uitbreiden, moesten we of zo doorgaan, of een verticaal, lineair opslagsysteem opzetten."

Volgens Peterson verwacht Schuette dat het geautomatiseerde systeem de productie bijna zal verdubbelen. Met twee lasers bedraagt het vloeroppervlak van het snijcentrum 12,2 m bij 30,5 m, of 40.000 vierkante meter. Het kan worden uitgebreid tot 12,2 m bij 70 m, of 80.000 vierkante meter wanneer vier lasers worden geïnstalleerd. De hoofdproductieruimte van de fabrikant heeft een oppervlakte van 120.000 vierkante meter en Schuette's Central Wisconsin Finishing Division heeft een installatie van 100.000 vierkante meter voor e-coating (een nat lakproces), poedercoating, het wassen van onderdelen, glasparelstralen, bake-off en verzending.

De huidige omvang en prestaties van het bedrijf staan in schril contrast met het bescheiden begin in 1972, toen de oom van Peterson een regionaal productiebedrijf oprichtte, met ongeveer een dozijn werknemers. De familie Peterson verwierf de resterende aandelen in het bedrijf in 1983 en heeft sindsdien het bedrijf meerdere keren verplaatst en uitgebreid. Tegenwoordig zijn er ongeveer 200 mensen in dienst. De onderneming levert voornamelijk aan de bouw-, landbouw- en defensie-industrie.

De zoektocht begint

Petersons zoektocht naar een betere manier om staal op te slaan begon meer dan tien jaar geleden toen hij systemen in Europa onderzocht, waaronder die van Remmert. "Vanuit geografisch oogpunt hebben zij niet zoveel beschikbare ruimte als wij", zegt hij over Europese fabrikanten. Daarom kiezen ze vooral voor verticale opslag. "Zij zijn daar veel verder in dan wij."

Grote fabrikanten van lasermachines gebruikten opslagsystemen van Remmert, aldus Peterson. Hij merkt op dat de manier waarop het systeem het staal voor de laser klaarzet, compacter is dan alternatieve manieren, waardoor het snijcentrum tot vier lasers kan hebben. "De andere systemen boden deze mogelijkheid niet op het moment van aankoop."

Op langere termijn wil Schuette volgens Peterson nog twee fiberlasers installeren om de verwerkingscapaciteit te verdubbelen, net als een geautomatiseerde sorteeroplossing die geschikt is voor de vele onderdelenvormen en -afmetingen die het bedrijf maakt. "Met een automatisch sorteerstation in dit vierlasergebied kunnen alle onderdelen efficiënt en effectief worden verwijderd."

"Vroeger had Schuette een opslagsysteem met twee torens met 30 of 40 cassettes erin", zegt Peterson. Het Remmert-systeem heeft meer dan 130 cassettes en elke cassette kan tot 4536 kg dragen. "Dat is opmerkelijk."

Ook het robuuste ontwerp van het systeem is volgens Peterson zeer aantrekkelijk. Het is geproduceerd in Duitsland.

Schuette streeft ernaar de handling van onderdelen te verminderen. Zonder een robuust opslagsysteem is er daarom volgens Peterson het risico om niet bij de onderdelen te kunnen wanneer dat nodig is. "Het materiaal is letterlijk gevangen en dat kan echt verwoestend zijn voor een bedrijf." Bij Schuette variëren de werkstukken van 10-12 mm dikte tot een ¾-inch-plaat, en één plaat kan tot 454 kg wegen, merkt hij op.

Materiaal in beweging

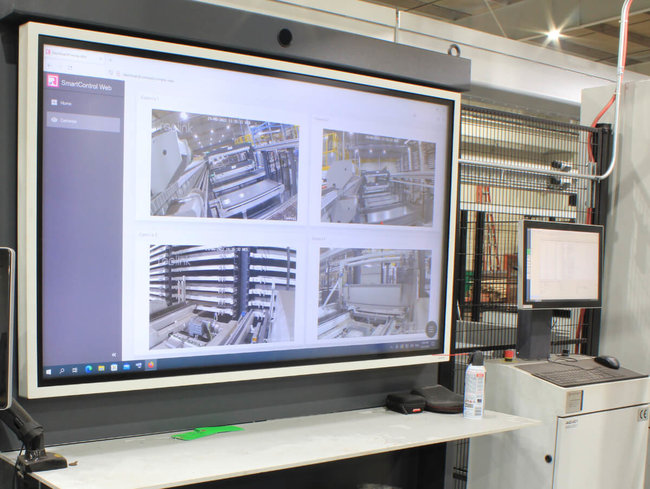

De LaserFLEX laserautomaat - Remmert - die door Remmert is ontwikkeld en gebouwd - neemt het in een cassette opgeslagen materiaal op, transporteert de afzonderlijke plaat en legt het op de lasertafel, legt Peterson uit. Nadat het materiaal is gesneden, haalt een ontlaadeenheid van de LaserFLEX de gesneden plaat op van de lasertafel en brengt het over naar een LoopFLEX - Remmert.

"Vanuit het oogpunt van materiaalbehandeling hoef je nooit zwaar te tillen. Het neemt veel werk weg uit de eigenlijke onderdelenverwijdering," zegt Peterson.

Dankzij deze arbeidsbesparing kunnen twee personen zonder veel moeite de fiberlasers van 6 en 15 kW bedienen, zegt hij. Door de toegenomen automatisering heeft Schuette vier of vijf werknemers van de lasersnijafdeling overgeplaatst naar andere productiegebieden.

Om scholieren te interesseren voor een carrière in de productie, werkt Schuette samen met plaatselijke middelbare scholen en technische hogescholen aan promotie voor de productie, bijvoorbeeld met een "Heavy Metal Tour" waarbij scholieren worden rondgeleid door bedrijfsactiviteiten. Bovendien zegt Peterson actief betrokken te zijn bij de Central Wisconsin Metal Manufacturers Alliance, die meer dan 130 leden heeft. De alliantie heeft projecten met regionale onderwijsinstellingen en personeelsontwikkelingsgroepen. De inspanningen, waaronder ook beurzen en zelfs gratis cursussen bij plaatselijke fabrikanten, lijken vruchten af te werpen.

"Onze regio in Wisconsin is echt sterk in productie en waarschijnlijk de grootste werkgever in de staat Wisconsin," zegt Peterson. Hoewel het staalopslagsysteem en de laserautomatisering in Duitsland zijn gebouwd, zegt Peterson dat Remmert service biedt aan Noord-Amerikaanse klanten en een 24/7-servicehotline heeft. Omdat Remmert een middelgroot bedrijf is, kan hij makkelijker contact opnemen met de belangrijkste verkoop- en servicemedewerkers dan in een groter bedrijf.

"Ik heb een van de eigenaars, Matthias Remmert, zeer goed leren kennen. Als er vragen zijn, is hij letterlijk maar een telefoontje verwijderd." Remmert: "Voor ons is Schuette een uitstekend voorbeeld van een toekomstgerichte metaalverwerker. Door gebruik te maken van moderne opslag- en automatiseringstechnologie is een toename van het lasersnijden met meer dan 100 procent mogelijk. En dit alles met het gebruik van slechts enkele moderne machines en een aanzienlijke vermindering van het personeel."