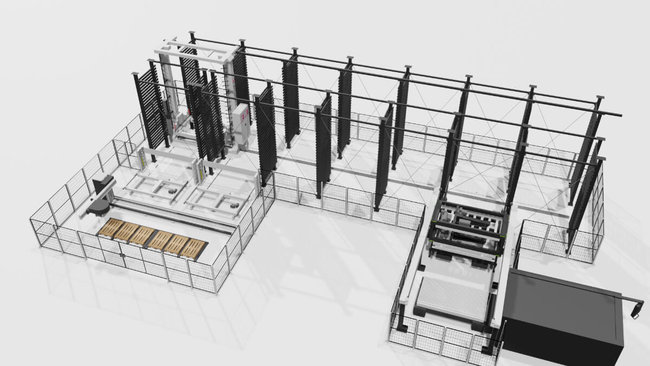

Systemy do cięcia laserem światłowodowym zrewolucjonizowały obróbkę blachy i przyspieszyły procesy produkcji. Prędkość, z jaką blachy są w pełni automatycznie filetowane, jest większa w przypadku maszyn o dużej mocy niż prędkość, którą można osiągnąć, zmieniając arkusze za pomocą ręcznie sterowanego żurawia lub wózka widłowego. Tam, gdzie człowiek staje się czynnikiem ograniczającym ogólną efektywność sprzętu (OEE), z pomocą przychodzą zautomatyzowane systemy magazynowania blach z liniami automatyzacji. Podają one materiał do maszyn do cięcia laserowego przy użyciu robotów bramowych poruszających się poziomo. Widły odbierają cięte laserowo blachy ze stołów wahadłowych, a przyssawki próżniowe nakładają nowe arkusze surowej blachy. W ten sposób maszyna do cięcia laserowego może w zasadzie pracować przez całą dobę, o ile przepływ materiału przed i za nią jest płynny. Te czynności, które obecnie są z reguły wykonywane ręcznie, mogą być zautomatyzowane. Pod warunkiem zapewnienia wystarczającej przestrzeni.

Sztywne linie zautomatyzowane powodują problemy z przestrzenią

„Obowiązkowe połączenie lasera i magazynu za pomocą systemu automatyki zajmuje dużo przestrzeni, zwłaszcza gdy do systemu automatyki podłączony jest więcej niż jeden laser. Sprawdza się to w przypadku planowania nowego zakładu. W istniejących obiektach nierzadko trzeba przenieść całą halę, o ile w ogóle jest to możliwe” – mówi Johannes Dippner, Area Sales Manager w Remmert GmbH, opisując sytuację wielu swoich klientów. Firma Remmert jest producentem technologii magazynowania i automatyzacji do obsługi blach i towarów długich. Specjalizuje się w indywidualnych rozwiązaniach i integracji różnych producentów maszyn.

W szczególności małe i średnie przedsiębiorstwa będą musiały stawić czoła wyzwaniom związanym z tym zagadnieniem, aby wdrożyć pożądane zwiększenie pojemności magazynowej. „Często obok lasera jest miejsce tylko na jedną wieżę magazynową. Jest to wystarczająca ilość do ciągłego zasilania pojedynczej maszyny lub do buforowania pociętych arkuszy blachy. Aby zabezpieczyć się przed kryzysem, jeśli to tylko możliwe, trzeba wykorzystać dodatkową powierzchnię magazynową w innym miejscu zakładu, co wiąże się z ruchem wahadłowym wózków widłowych na terenie całej firmy i odpowiednimi kosztami osobowymi” – mówi Dippner.

System transportu bez operatora do wahadłowego transportu blach

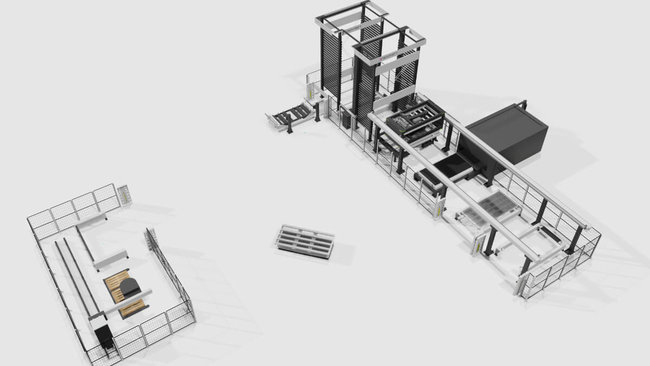

Na potrzeby takich scenariuszy firma Remmert opracowała system transportowy bez kierowcy, który jest wystarczająco duży do transportu dużych i ciężkich blach i może bezpiecznie poruszać się nawet po wąskich ścieżkach przejazdowych. W tym celu konieczne jest, aby zapewnić swobodne manewrowanie pojazdu, samodzielne rozpoznawanie przeszkód i wielokierunkowy ruch pojazdów. „Nasz system transportu bez kierowcy może się obracać w miejscu, poruszać się do przodu, do tyłu i na boki. Dzięki temu możemy również podjeżdżać do stacji przeładunkowych wzdłuż lub w poprzek” – mówi Dippner, wyjaśniając mobilność systemu transportowego bez kierowcy firmy Remmert. Firma z siedzibą w Löhne we Wschodniej Westfalii widzi możliwości zastosowania w transporcie pakietów blach między centrami laserowymi a centralnym magazynem blach, a także w odtransportowaniu arkuszy blachy po cięciu. „Wielką zaletą jest duża elastyczność w zakresie organizacji przestrzennej w firmie. Centra obróbcze i magazyny mogą być rozmieszczone bardziej swobodnie i przemieszczać się w zależności od zamówienia. Ponadto sortowanie i paletyzowanie elementów wycinanych laserowo nie musi już odbywać się w pobliżu laserów”.

Zdecentralizowany robot paletyzujący jest zasilany przez system transportu bez kierowcy

Ręczne sortowanie części blaszanych jest pracochłonne, a przede wszystkim niekorzystne z punktu widzenia ergonomii. Pracownicy muszą sięgać daleko do stołu, aby podnieść czasami ciężkie metalowe części. Przenośniki taśmowe mogą stanowić wsparcie w tym zakresie, ale pozostaje jeszcze kwestia personelu. W tym przypadku pierwsze przykłady zastosowania z użyciem robota już przejmują tę niewdzięczną pracę. Remmert ma w swojej ofercie również robota paletyzującego z automatycznym narzędziem do zmiany formatów. Robot najpierw skanuje położenie arkusza blachy, a następnie, na podstawie schematu cięcia, pobiera poszczególne elementy za pomocą przyssawki próżniowej lub magnesu i układa je na przygotowanych paletach.

Niezależnie od tego, czy jest to praca ręczna, czy automatyczna – do tej pory zwykłą praktyką było sortowanie i paletyzowanie bezpośrednio obok maszyny laserowej, a często nawet bezpośrednio z linii automatyzacji. „Biorąc pod uwagę szybkość laserów, musi się to odbywać bardzo szybko i bez błędów. Stół wahadłowy musi być w końcu wolny, zanim kolejny arkusz wyjdzie z lasera. Szczególnie w przypadku wielowariantowych schematów cięcia lub ciężkich elementów, może to być bardzo wymagające. Ponadto często zdarza się, że elementy po cięciu laserowym zakleszczają się na stole do cięcia lub zaczepiają się o kratę ze ścinkami. Wówczas nawet człowiek musi wspierać robota” – objaśnia wyzwania Dippner.

W tym przypadku ciekawą alternatywą może być zdecentralizowana stacja sortowania zasilana przez system transportu bez kierowcy. Jest to również idealne rozwiązanie w przypadku obsługi więcej niż jednego lasera. System transportu bez kierowcy podjeżdża do centrów laserowych zgodnie z zamówieniem, odbiera pocięty arkusz i zabiera go do stacji sortowania, która może znajdować się w dowolnym miejscu. W ten sposób kolejne etapy obróbki, takie jak szlifowanie i usuwanie zadziorów z obrabianych elementów, mogą być również rozsądnie połączone ze stacją sortującą pod względem przestrzennym”.