Na inwestycję w komorowy system magazynowy dzięki któremu możliwe jest składowanie ponad 8000 ton elementów długich zdecydowała się miedzy innymi firma Peter Blau GmbH. W nowej siedzibie, austriacka firma handlująca mosiądzem i miedzią dysponuje obecnie komorowym systemem magazynowym firmy Friedrich Remmert GmbH. Co więcej, dzięki automatycznemu magazynowi zagwarantowana jest również efektywność procesów komisjonowania. Z kolei efektywny przepływ materiałów przy ich przetwarzaniu możliwy jest dzięki temu, iż magazyn Remmerta w sposób automatyczny zaopatruje różne maszyny obróbcze.

Wyzwanie

Ogromna ilość materiału do zmagazynowania jest wyzwaniem dla wielu przedsiębiorstw. Efektywne składowanie około 8 000 ton dłużyc – częściowo o długości nawet do 6,5 metra jest rozwiązaniem wyjątkowym. W firmie Peter Blau szerokie spektrum produkcji obejmuje półfabrykaty, pręty, rury i profile z mosiądzu i miedzi o długości co najmniej 3 metrów. Poszukując rozwiązania optymalnego, Peter Blau zdecydował się na magazyn Remmerta o dużej pojemności – dzięki temu firma może teraz w sposób szybki i niezawodny dostarczać towar swoim klientom z branży klimatycznej, grzewczej czy też budowlanej.

Szeroki asortyment firma handlowej jaką jest Peter Blau niesie za sobą ogromne logistyczne wyzwanie. Materiały zajmujące sporo miejsca przed inwestycją w magazyn komorowy Remmerta były magazynowane w dwóch oddzielnych halach na różnych regałach albo na podłodze. Nieefektywny sposób magazynowania skutkował tym, iż na powierzchni 500 m2 możliwe było składowanie zaledwie 200 ton produktów. Co więcej, zdecentralizowana zasada magazynowania znacząco utrudniała terminowy i efektywny dostęp do materiału. Oczywiście skutkiem tego były opóźnienia w realizacji zleceń co oczywiście skutkowało niezadowoleniem klientów. Ponieważ transport materiału odbywał się jedynie na wózku widłowym, często dochodziło też do uszkodzeń drogich materiałów co powodowało dodatkowe koszty.

„Z biegiem czasu w naszej firmie zmieniło się funkcjonowanie magazynu. Materiały są przechowywane w coraz mniejszych ilościach, a tym samym rzadziej są przeładowywane. Nasz stary magazyn nie mógł nam tego zapewnić”, relacjonuje Paul Blau. „Dlatego podczas budowy nowej siedziby główny nacisk położyliśmy na większą efektywność w zakresie magazynowania dłużyc i integrację magazynu komorowego firmy Remmert z isteniejącymi procesami.”

Cel osiągnięty

Oczekiwania co do systemu magazynowego do składowania elementów długich

w firmie Peter Blau GmbH były jednoznacznie zdefiniowane: lepsze wykorzystanie powierzchni magazynowej, optymalne zaopatrywanie magazynu i wyraźna rozbudowa pojemności magazynowej. „Kiedy firma Blau zgłosiła się do nas ze swoimi oczekiwaniami i życzeniami, od razu wiedzieliśmy jakiego rozwiązania szuka. Nasz komorowy system magazynowy jest stworzony dla ekspertów branży metalowej”, wspomina Matthias Remmert, prezes firmy Friedrich Remmert GmbH. Wspólnie

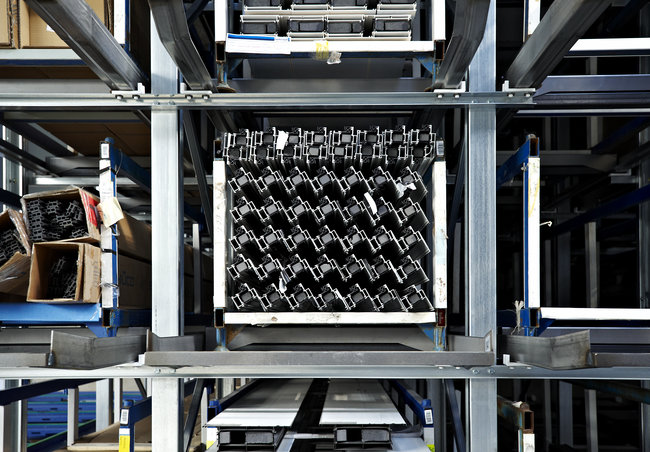

z austriackim dystrybutorem miedzi i mosiądzu firmą Peter Blau eksperci w dziedzinie logistyki z firmy Remmert opracowali inteligentny system do przechowywania dłużyc. Obecnie w centrum hali stoi nowa instalacja magazynu komorowego idealnie dopasowana do potrzeb firmy Blau. Dzięki optymalnej budowie system oferuje ona wystarczająco dużo miejsca na zmagazynowanie ponad 8 000 ton elementów długich. Trudno nawet mówić o porównaniu do wcześniejszego magazynu o pojemności 200t. Dzięki optymalnemu wykorzystaniu powierzchni wielkość magazynu nie jest proporcjonalna do jego pojemności. Powierzchnia magazynowa mimo tak znacząco zwiększonej pojemności została jedynie podwojona w porównaniu do wcześniejszego rozwiązania. To prawdziwy sukces dla eksperta branży metalowej.

Efektywność gwarantowana

„Istotnym wymaganiem co do nowego magazynu było również usprawnienie wewnętrznych przebiegów procesów”, wyjaśnia Paul Blau. „Dotyczy to szybkiego dostępu do elementów długich jak również wyeliminowanie uszkodzeń materiałów przychodzących i wychodzących.” – dodaje. Dzięki modułowej konstrukcji magazynu komorowego system optymalnie dopasowuje się do wymienionych potrzeb a nowy przepływ materiału odbywa się w cyklach. Nowe towary przewożone są z jednej stacji przeładunkowej do pobliskiej stacji załadowczej w systemie komorowym. Natomiast dłużyce, które mają być komisjonowane są dostarczone do drugiej stacji, która znajduje się po drugiej stronie bloku regałów. Dzięki wydajnej technologii napędu systemu Remmert ruchy magazynowe odbywają się szybko i elastycznie. Dostęp do materiału odbywa się dwukrotnie szybciej niż wcześniej. Dzięki w pełni zautomatyzowanym procesom logistyczno-magazynowym uszkodzenia materiału są praktycznie wyeliminowane i mają wartość poniżej jednego procenta. Odbiór produktów z mosiądzu i miedzi odbywa się ręcznie lub za pomocą dźwigu w hali. Następnie pracownicy dostarczają materiały do nawijarki, która je pakuje w sposób automatyczny. „Optymalizacja procesów obsługi materiału nie skończy się na integracji magazynu komorowego”, zapewnia Blau. Żeby osiągnąć wysoki stopień automatyzacji prezes firmy planuje w następnej kolejności przyłączyć do magazynu elektroniczny przenośnik rolkowy. Miałby on za zadanie dostarczać automatycznie materiał do nawijarki. Skąd ostatecznie materiał byłby buforowany na przenośniku łańcuchowym do wysyłki.

Potencjalnie magazyn komorowy jest w stanie zaoferować coś jeszcze. Dzięki znaczącej pojemności magazynu firma Blau dysponuje wystarczającymi zdolnościami, ażeby w przyszłości rozbudować dział produkcji / prefabrykacji – bez ograniczenia komisjonowania. „W porównaniu do dystrybutorów stali, w branży metali nieżelaznych prefabrykacja materiałów nie ma jakiś specyficznych wymogów”, wyjaśnia Matthias Remmert. „Ponadto popyt w tym zakresie ostatnio wzrósł”- dodaje. Uwzględniając zatem możliwy rozwój w przyszłości system magazynowy został tak zaprojektowany, by możliwa była w każdej chwili w razie potrzeby jego integracja z maszyną obróbczą. Tym samym bezproblemowe dostarczanie materiału jest z góry zapewnione. Dodatkowo maszyna wcale nie musi być bezpośrednio połączona z magazynem. Dla możliwie krótkich przejazdów dłużyce mogą zostać podstawione na drugą stację. W tym przypadku obsługa materiału odbywa się jak w przypadku komisjonowania ręcznie lub za pomocą dźwigu.

Same korzyści na wszystkich płaszczyznach

Główne założenia firmy Blau - więcej miejsca, większa objętość magazynu oraz efektywna obsługa magazynu - zostały zrealizowane w 100 procentach dzięki systemowi do składowania elementów długich. Firma zyskała również dodatkowe korzyści jak np. wspomniane wyeliminowanie uszkodzeń materiału oraz zwiększenie przejrzystości danych. „Wcześniej, zorganizowanie produkcji nie było łatwe. Teraz sytuacja zmieniła się diametralnie. Dzięki magazynowi komorowemu jesteśmy o duży krok przed naszą konkurencją” - podsumowuje Paul Blau.