Europejski rynek dystrybucji stali na przestrzeni ostatnich lat ulega przemianie – nie inaczej jest w Polsce. Mimo, iż nadal większość zamówień realizowanych przez dystrybutorów stali – ze szczególnym uwzględnieniem elementów długich (np. rur, profili, prętów) - to zamówienia materiałów o standardowych wymiarach (6m, 6,5m, 8m lub 12 m), jednak i w Polsce pojawiają się klienci oczekujący materiałów dociętych na konkretny wymiar. Na rynkach bardziej dojrzałych - takich jak Niemcy, Austria, Szwajcaria czy Anglia odbiorcy elementów stalowych nieco częściej decydują się na zakup dociętych na wymiar rur, prętów czy profili (w zależności od rodzaju produkcji). Poza samymi oczekiwaniami ryku, niewątpliwie jest to również efekt tego, że firmy na rynkach zachodnich posiadają odpowiednie narzędzia w postaci zautomatyzowanych systemów magazynowych połączonych z piłami. Dzięki takim efektywnym rozwiązaniom są więc w stanie zaoferować klientom produkt wraz z usługą cięcia za relatywnie niską cenę. Na rynku Polskim usługi docinania materiałów nie są jeszcze tak popularne – nie chodzi tu jednak o to, że klienci nie chcieliby korzystać z takich usług ale częściej o fakt, iż dystrybutorzy stali nie mają odpowiednich narzędzi – odpowiednich czyli takich, które nie tylko pozwolą na docięcie materiałów ale przede wszystkim pozwolą na zrobienie tego w sposób efektywny przy zagwarantowaniu optymalnych kosztów a w efekcie atrakcyjnych dla odbiorcy cen.

Jak zatem zmiany oczekiwań po stronie klientów mogą wpłynąć na wyniki sprzedaży dystrybutorów stalowych elementów długich i blach w Polsce? Odpowiedź na to pytanie zależna jest między innymi od tego czy dystrybutorzy stali również w Polsce będą w stanie tak zorganizować procesy zmierzające do realizacji zamówień klientów, aby sprostać coraz bardziej zindywidualizowanym wymaganiom odbiorców. Krótko mówiąc – zmiana oczekiwać klientów jest dla dystrybutorów stali szansą i to od samych dystrybutorów zależy czy zdecydują się tę szansę wykorzystać.

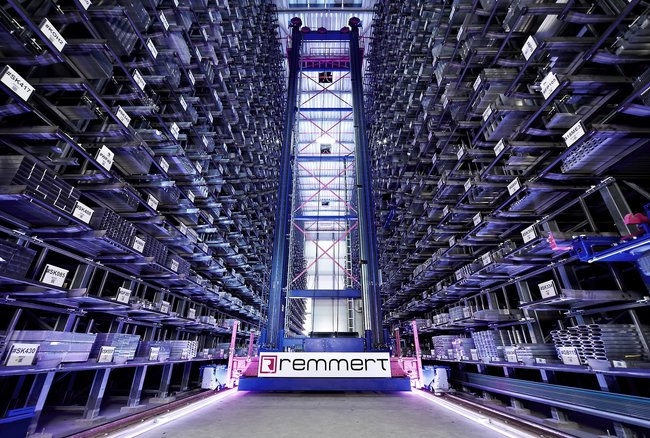

Jak zatem zoptymalizować procesy w firmie aby w konsekwencji móc zaoferować klientowi produkt dostosowany do jego oczekiwań? Odpowiedzią może okazać się wykorzystujący zautomatyzowany system magazynowy – rozwiązania tego typu oferuje firma Friedrich Remmert GmbH. Jest to system magazynowy, który nie tylko pozwala na bardzo dużą oszczędność miejsca ale również umożliwia znaczny wzrost efektywności komisjonowania zamówień oraz w miarę potrzeby umożliwia niezwykle efektywne docinanie elementów długich na konkretne zamówione przez klienta wymiary.

Jak to działa?

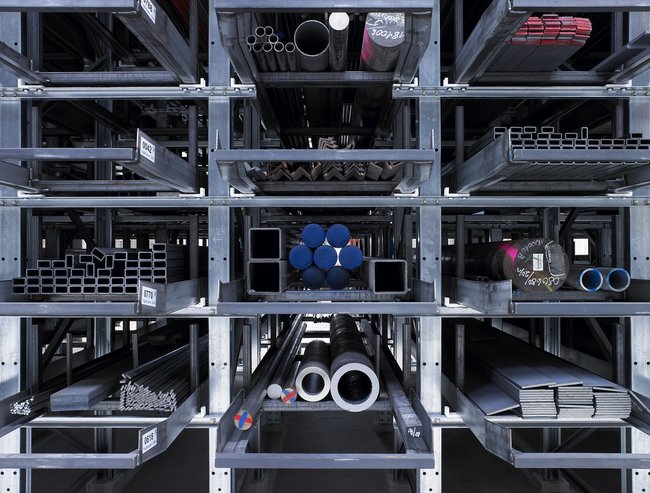

Przykładem tego typu rozwiązania jest komorowy system magazynowy. Komorowy system magazynowy firmy Remmert w praktyce składa się zazwyczaj z dwóch rzędów regałów z jednostkami ładunkowymi uporządkowanymi w formie pszczelego plastra. Między blokami składowania porusza się wysoko wydajna układnica regałowa wyposażona w elektromechaniczne urządzenie ciągnąco -pchające. Pobiera ona jednostki ładunkowe z półek regałowych (rozładunek), a po zakończeniu procesu komis jonowania ponownie odkłada do komory (załadunek). Ze względu na dużą precyzję pozycjonowania magazyn komorowy pracuje wyjątkowo szybko: do 40 operacji w cyklu podwójnym na godzinę – to przepustowość na granicy fizycznych możliwości. Modułowy system komorowy pozwala na zindywidualizowany rozkład magazynu: z jednym, dwoma, a nawet trzema blokami regałów. Na uwagę zasługuje fakt, że możliwe jest również wspólne zaopatrzenie w elementy długie i blachy w ramach jednego systemu przy wykorzystaniu tylko jednej układnicy regałowej. Komorowym systemem składowania zarządza zoptymalizowane pod kątem potrzeb produkcyjnych oprogramowanie logistyczne, które również ma budowę modułową i jest bardzo proste w obsłudze i może być zintegrowane z oprogramowaniem klasy ERP, aby dodatkowo zwiększyć efektywność realizacji zleceń , możliwa jest również pełna automatyzacja za pomocą robotów procesów pobierania i pakowania sprzedawanych elementów.

W praktyce

Przez ponad 40 lat działalności Remmert stworzył imponujący wachlarz rozwiązań wspierających efektywność w wielu przedsiębiorstwach związanych z rynkiem stali. Obecnie funkcjonuje ponad 600 systemów magazynowych stworzonych przez firmę Remmert rozsianych po całym świecie. Przyjrzyjmy się dwóm wdrożeniom magazynów komorowych jakie obecnie funkcjonują w firmach Mistal Sp. z o.o. oraz Thomann GmbH.

- Mistal Sp. z o.o.

Firma Mistal Sp. z o.o. zlokalizowana jest w Katowicach - na rynku stali funkcjonuje od 20 lat i jest znaczącym dystrybutorem m.in. rur ze stali czarnej i dostawcą dla przemysłu wydobywczego, hutniczego, górnictwa, energetyki oraz innych zakładów produkcyjnych i handlowych. Mistal Sp. z o.o. to doskonały przykład przedsiębiorstwa, które aby sprostać stale rosnącym wymaganiom klientów stale się rozwija i dba o najwyższą jakość oferowanych produktów i usług. W trosce o tę właśnie jakość firma Mistal wdrożyła i stosuje System Zarządzania Jakością ISO 9001:2008. Dużym osiągnięciem potwierdzającym dynamiczny rozwój firmy Mistal jest otrzymany w latach 2005-2009 oraz w 2012 roku tytuł "Gazele Biznesu". Ten prestiżowy tytuł przyznawany jest przez Puls Biznesu dla przedsiębiorstw, które osiągają bardzo dobre wyniki finansowe, dynamicznie się rozwijają oraz są rzetelnymi partnerami biznesu.

Ze względu na potrzeby związane ze wzrostem efektywności realizacji zleceń oraz w związku z potrzebą powiększenia możliwości magazynowania przy ograniczonych zasobach jeśli idzie o powierzchnię hal magazynowych firma Mistal zdecydowała się na zainstalowanie komorowego systemu magazynowego Remmert.

Magazyn komorowy w firmie Mistal to 1400 miejsc magazynowych o nośności użytkowej 4 tony każde z nich. Miejsca magazynowe pozwalają na magazynowanie materiałów o długości do 6,5m a cały system magazynowy zajmuje powierzchnię ok. 1300 m2 (przy wysokości ok. 11 m). Na chwilę obecną firma Mistal sprzedaje oferowane produkty w całości nie ma tu więc stricte połączenia z piłami w kontekście docinania rur na wymiar, ale system pozwala na rozbudowę w tym zakresie w razie potrzeb. Warto jednak zwrócić uwagę na fakt, że system zainstalowany w firmie Mistal wykorzystywany jest też w tej chwili do komisjonowania zamówień. System pozwala na wydanie z magazynu ok. 40 pozycji na godzinę a sama układnica regałowa porusza się z prędkością do 120m/minutę. Jest to imponująca prędkość biorąc pod fakt, że waży ona ok. 30 ton. Jest to więc konstrukcja masywna ale - co warte podkreślenia - równocześnie niezwykle precyzyjna.

Układnica dostosowana jest do przewożenia równocześnie 2 kaset – oznacza to możliwość transportu 8 ton materiałów w jednym czasie. System magazynowy wyposażony jest też w urządzenia ważące, które znajdują się tak na stacji załadunkowej jak i rozładunkowej – dzięki temu system kontroluje wagę tak zamawianych jak i wydawanych z magazynu materiałów. To na stacji rozładunkowej realizowane są zamówienia klientów. System magazynowy połączony jest z oprogramowaniem ERP dzięki czemu wszystkie procesy magazynowe mogą być kontrolowane z poziomu tego właśnie oprogramowania. Dzięki połączeniu urządzeń kontrolujących stany magazynowe i oprogramowania możliwa jest stała kontrola i inwenteryzacja stanów magazynowych przy każdym ruchu magazynowym.

O tym jak wzrosła efektywność procesów w firmie Mistal po zaimplementowaniu magazynu komorowego firmy Remmert świadczą konkretne dane liczbowe: po zaimplementowaniu rozwiązań Remmerta na powierzchni ok. 1300 m2 możliwe jest magazynowanie ok. 3000 Ton materiału. Wcześniej na powierzchni ok. 1000 m2 możliwe było zmagazynowanie ok. 1000 Ton. Co więcej, dzięki zastosowaniu magazynu komorowego firma Mistal może w tej chwili realizować ok. 700 wydań z magazynu na dobę.

- Thomann GmbH

W przypadku dystrybutora elementów stalowych - firmy Thomann GmbH (Lindau) w nowym zakładzie (umiejscowionym w Hergatz) zajmującym się nie tylko cięciem elementów stalowych ale również magazynowaniem i transportem stali oraz zaopatrywaniem swoich klientów w materiały eksploatacyjne konieczne było zoptymalizowanie magazynowania ponad 1000 różnych materiałów. Jak wyjaśnia Wolfgang Kleinheinz, koordynator projektu po stronie firmy Thomann -Podstawowym kryterium przy wyborze nowego magazynu była możliwość jego integracji z piłami różnych producentów. Wg założeń firmy Thomann piły CNC takich firm jak Behringer, Kasto i MEP miały w razie potrzeby być dołączane do magazynu. Niemniej ważny był w tym przypadku wskaźnik przepustowości materiałów.

I w tym przypadku, idealnym rozwiązaniem zapewniającym pracę wszystkich maszyn bez przestojów okazał się komorowy system magazynowania firmy Remmert GmbH. Sercem magazynu o wymiarach 40 m x 22 m x 10 m (dł. x szer. x wys.), jest układnica regałowa z systemem mechanicznego ciągnięcia i pchania, który zapewnia szybki i bezpieczny transport kaset z komór do różnych stacji. W odróżnieniu od konwencjonalnych układnic mechanizm ten wyróżnia się maksymalną dostępnością i łatwością konserwacji. Dodatkowo, specjalna stacja komisjonowania pozwoliła na wzrost prędkości komisjonowania o ponad 60%. Jak podkreśla Rolf Thomann dyrektor firmy Thomann GmbH: System zarządzania magazynem zapewnia kompletowanie towarów do wielu zamówień. Oznacza to, że materiał przeznaczony dla kilku zamówień zostaje pobrany z kaset w wiązkach, a dopiero potem jest dzielony według dostaw. Dzięki temu rozwiązaniu uzyskano znaczną oszczędność czasu w porównaniu do chronologicznego komis jonowania poszczególnych zamówień. Suwnica do komisjonowania firmy Remmert zamontowana nad stacją zapewnia wysoką efektywność magazynowania również w przypadku, gdy przepływ materiałów odbywa się poza magazynem. Dzięki dużej prędkości i łatwości obsługi można wykonać nad stacją nawet do 200 cykli pobrań dziennie (8 h) – podkreśla Rolf Thomann. Tak jak w firmie Mistal, tak i tutaj zintegrowany z magazynem system wagowy zapewnia z jednej strony bezpieczeństwo magazynowanych zapasów a z drugiej zapewnia możliwość stałej inwentaryzacji. Obsługę administracyjną procesów magazynowych i logistycznych w Thomann GmbH wspiera system zarządzania magazynem Remmert PRO WMS Enterprise z typowymi funkcjami dla branży stalowej. Obecnie firma Thomann dokonuje rocznie ok. 200 000 wykrojów, warto jednak zauważyć, że jeżeli w przyszłości firma zdecyduje się na nabycie większej liczby obrabiarek CNC, to dzięki istniejącemu komorowemu systemowi magazynowania można dotychczasową wydajność będzie można zwiększyć.

Inne przykłady tego jak efektywny może być magazyn komorowy firmy Remmert zaprezentowano w tabeli.

Firma | Powierzchnia magazynu | Pojemność instalacji | Magazynowany materiał |

Mistal Sp. z o.o. | ok. 1300 m2 | Ok. 3000 Ton | Elementy długie do 6,5 m |

Thoman GmbH | ok. 1000 m2 | Ok. 2500 Ton | Elementy długie do 6,5 m |

Weyland GmbH | ok. 1050 m2 | Ok. 3000 Ton | Elementy długie do 6,5 m |

Blau GmbH | ok. 1100 m2 | Ok. 5500 Ton | Elementy długie do 7 m |

Norsk Stal AS | ok. 720 m2 | Ok. 3500 Ton | Elementy długie do 6,5 m oraz blachy |

Przemyślana decyzja i indywidualne podejście

Inwestycja w rozwiązania optymalizujące procesy magazynowe i logistyczne jest decyzją strategiczną i zawsze powinna być nie tylko gruntownie przemyślana ale również przygotowana i zrealizowana z pomocą ekspertów zajmujących się tego rodzaju inwestycjami od lat. Niezwykle istotne jest takie przygotowanie inwestycji aby sprostała ona nie tylko bieżącym wyzwaniom ale aby była rozwiązaniem efektywnym również w przyszłości. Inżynierowie sprzedaży firmy Friedrich Remmert GmbH już podczas pierwszych rozmów z klientem zawsze zwracają szczególną uwagę na nie tylko na obecne ale również na przyszłe wyzwania. Dokładna analiza procesów i dotychczasowego sposobu organizacji obszarze logistyki wewnątrzzakładowej jak również istniejących uwarunkowań budowlanych są zawsze punktem wyjścia w planowaniu inwestycji z zakresu automatyzacji procesów magazynowych. Aby wypracować rozwiązanie optymalne eksperci Remmerta uwzględniają oczekiwania i różnego rodzaju uwarunkowania specyficzne po stronie klienta – wszystko po to aby zaproponować rozwiązanie które ze wszech miar będzie użyteczne nie tylko w momencie uruchomienia ale również w perspektywie kolejnych lat.