Przedsiębiorstwa, które w ramach swej działalności zajmują się wycinaniem różnego rodzaju elementów z blach z wykorzystaniem laserów typu fiber muszą liczyć się z częstymi przestojami laserów, gdyż często wycięcie blachy trwa znacznie krócej niż dostarczenie następnej blachy do cięcia. Powodem tego może być brak automatyzacji lub zbyt wolna automatyzacja procesów podawania blach do cięcia i odbierania wyciętych arkuszy. Dlatego tak istotne jest aby decydując się na automatyzację tego obszaru dobrać jak najlepiej dopasowane do sytuacji rozwiązanie.

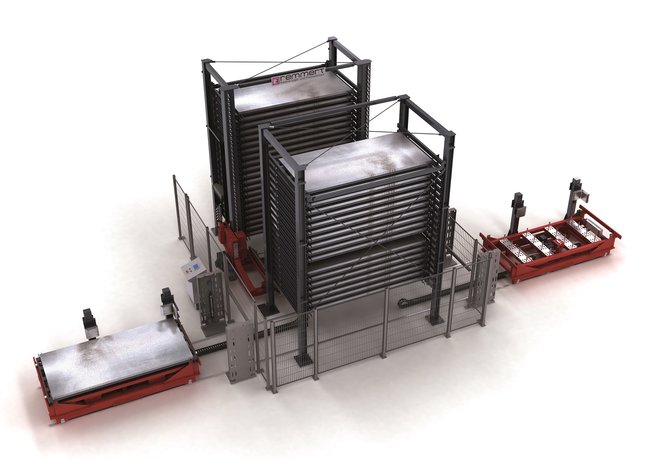

Dotychczas niejednokrotnie okazywało się, że nawet jeśli decydowano się na automatyzację procesów związanych z dostarczaniem (i odbieraniem) materiałów do obróbki przez laser, to urządzenia te nie były wystarczająco szybkie, aby wyeliminować przestoje lasera. Jednym z najistotniejszych kryteriów doboru automatyzacji do procesu laserowego cięcia blach powinna być zatem szybkość działania. Aktualnie, jednym z najszybszych rozwiązań w zakresie pełnej automatyzacji załadunku i rozładunku maszyn laserowych jest nowy system obsługi blach Laserflex produkcji Friedrich Remmert GmbH. Laserflex to dwie niezależnie poruszające się jednostki, z których jedna zaopatruje laser w blachy do cięcia, a druga odbiera wycięte arkusze. W efekcie wymiana materiału następuje w czasie krótszym niż 60 sekund. Dzięki temu rozwiązaniu możliwa jest pełna automatyzacja procesów produkcyjnych oraz co najważniejsze skrócenie czasów przestoju laserów.

Jak już wspomniano, Laserflex jest wyposażony w dwie zautomatyzowane jednostki – jedna z nich dostarcza materiał potrzebny do obróbki na stół lasera, a druga odbiera wycięte arkusze blach. W ten stworzono idealną koncepcję, w której urządzenia do załadunku blachy i odbioru wyciętych arkuszy poruszają się zupełnie niezależnie, co umożliwia realizację tych procesów w znacznie krótszym czasie niż w przypadku innych rozwiązań.

Po wycięciu blachy jednostka rozładowcza zgarnia specjalnymi widłami wycięty arkusz z wymiennego stołu lasera i odkłada go na miejsce odkładcze lub przekazuje do magazynu. Równocześnie z przyłączonego do lasera magazynu druga jednostka załadowcza za pomocą przyssawek próżniowych dostarcza kolejną blachę przeznaczoną do obróbki. Następna blacha do cięcia zostaje położona przez przyssawki na stół lasera, bezpośrednio po tym, jak wycięty arkusz został z niego zabrany – tym samym jak potwierdza analiza porównawcza jest to najszybszy automatyczny system przetwarzania blach na rynku. Czas przestoju maszyn jest niemalże równy zero a laser o wysokich prędkościach przetwarzania materiału jest optymalnie zaopatrywany w materiał. Oczywiście możliwe jest przygotowanie wielu zleceń z różnymi rodzajami blach - Laserflex będzie pobierał i dostarczał do lasera materiały określone w zleceniach produkcyjnych w sposób zoptymalizowany.

W zależności od zastosowania Laserflex został zaprojektowany dla blach w formacie 3mx1,5 jak również 4mx2m. Dzięki standardowemu interfejsowi do laserów równocześnie może być z nim zintegrowane parę laserów, które mogą być zaopatrywane jednocześnie przez jeden system automatyzacji. Elastyczność Laserflex daje możliwość wykorzystania go w różnoraki sposób – np. tylko do załadunku blach na laser lub zarówno do załadunku blach do cięcia jak i rozładunku wyciętych arkuszy. Warto podkreślić, ze nawet jeśli firma zdecyduje się na wersję podstawową (czyli dostarczanie blach) to w przypadku zmiany oczekiwań odnośnie stopnia automatyzacji procesów istnieje możliwość rozbudowania w przyszłości urządzenia w taki sposób aby zapewnić pełną funkcjonalności a więc również odbiór wyciętych arkuszy.

Kolejne kryterium na jakie należy zwrócić uwagę decydując się na automatyzację to możliwość przyłączenia do różnego rodzaju laserów. Zdarzają się bowiem instalacje, w których nawet 3-4 laserów obsługiwanych powinno być jednym urządzeniem do automatyzacji – takie możliwości daje właśnie LaserFlex . Warto też zauważyć, że istnieje możliwość dostosowania urządzenia firmy Remmert tak aby było ono w stanie obsłużyć w razie potrzeby lasery różnych firm (a więc w przypadku zmiany laserów nie ma konieczności zmiany rozwiązania podającego i odbierającego materiał a jedynie należy je odpowiednio dostosować do parametrów charakterystycznych danego lasera).

Równie elastycznie zostało zaprojektowane przyłączenie do systemów magazynowych. Dzięki temu szybka dostępność blach jest możliwa poprzez bezpośrednie zaopatrywanie produkcji z jedno, dwuwieżowego systemu magazynowego. Możliwe jest również podłączenie do większych lub istniejących już systemów magazynowych.

Opisywana automatyzacja jest idealnym rozwiązaniem dla wszystkich firm, które zajmują się laserowym przetwarzaniem blach i chcą zwiększyć efektywność procesów produkcyjnych. Szczególnie zalecane jest stosowanie rozwiązania LaserFlex w połączeniu z magazynami blach w firmach, które zajmują się usługowo przetwarzaniem blach, jak również dla producentów wykorzystujących w swoich produktach różne gatunki blach – szczególnie w przypadku krótkich serii produkcyjnych ze zróżnicowanego materiału. Warto też dodać, że poza optymalizacją efektywności pracy laserów Laserflex daje możliwość niezwykle efektywnego wykorzystania przestrzeni produkcyjnej. Przykładem może być instalacja, gdzie na powierzchni zaledwie 260 m2 zainstalowane są 2 wycinarki laserowe oraz magazyn blach na 200 ton blachy, gdzie w hali nie traci się miejsca na komunikację wewnętrzną, gdyż magazyn zasilany jest w materiał z zewnątrz hali, a lasery obsługiwane są materiałem bezpośrednio z magazynu.

- wymiana materiału poniżej 60 sekund

- zaprojektowany dla blach w formatach 3mx1,5m oraz 4mx2m

- jednostka rozładowcza tzw. widły zgarniające

- jednostka załadowcza tzw. przyssawki próżniowe

- standardowy interfejs do wycinarek laserowych

- możliwa obsługa kilku laserów jednocześnie

- możliwa współpraca z laserami różnych producentów

Friedrich Remmert GmbH, należy obecnie do światowej czołówki przedsiębiorstw, które wyznaczają kierunki rozwoju inteligentnych systemów magazynowania oraz automatyzacji procesów związanych z przetwarzaniem blach i elementów długich. W działach sprzedaży, obsługi klienta, a także serwisie i Hotline polscy klienci znajdą pracowników firmy Remmert posługujących się biegle językiem polskim. Firma Remmert jest reprezentowana na polskim rynku przez Pana Pawła Zielińskiego, który po ukończeniu studiów i wieloletniej pracy w Niemczech prowadzi obecnie oddział firmy z siedzibą w Szczawnie Zdroju.