1. Docelowe wykrywanie potencjałów optymalizacji w obrębie przepływu towarów

Jeśli chce się efektywnie włączyć automatyzację w procesy robocze, powinno się wziąć pod lupę kompletny przebieg, począwszy od dostawy towarów. W wielu przedsiębiorstwach już w pierwszych etapach pojawia się potrzeba optymalizacji: często dostarczony materiał jest najpierw odkładany bez planu i w nieokreślonym czasie umieszczany w magazynie, gdzie akurat jest miejsce. Ta forma przechowywania na podłodze nie jest jednak najodpowiedniejszą metodą, zapewniającą wydajny przepływ materiału. Zamiast tego zaleca się indywidualne przyjrzenie się każdemu możliwemu systemowi magazynowemu, by dowiedzieć się, jaki typ magazynu pasuje najlepiej do własnego miejsca dostawy, materiału, jak i do kolejnych kroków w zakresie dalszej obróbki. Główna zasada brzmi: czas między dostawą a magazynowaniem powinien być jak najkrótszy. W celu optymalnego przepływu materiału każdy towar do składowania przy dostawie powinien być przekazywany na nośnik magazynowy, który bezpośrednio i automatycznie jedzie na swoje miejsce. Kolejnym decydującym aspektem, w którym w wielu miejscach istnieje potencjał optymalizacyjny, jest wykorzystanie dostępnego miejsca. Tutaj przy planowaniu zaleca się dopasowanie automatycznych rozwiązań do miejscowych warunków. Najważniejszy punkt w tym kontekście: optymalizacja podłączenia maszyn. Wielokrotnie istniejące urządzenia nie są zintegrowane z procesami w taki sposób, aby współdziałając osiągały one możliwie najlepsze rezultaty. Jest tak przede wszystkim tam, gdzie utrzymuje się konwencjonalne sposoby postępowania i tradycyjne koncepcje przepływu materiału, mimo że nie sprzyjają już one produkcji. W takim przypadku przedsiębiorstwa powinny pilnie wdrożyć nową koncepcję przepływu materiału.

Możliwość integracji maszyn obróbczych niezależnie od producenta już podczas fazy planowania zapewnia użytkownikowi najwyższą elastyczność. Na uwagę zasługują w tym przypadku specyficzne wymagania przedsiębiorstwa i produkcji. Klienci wybierają pasującą im maszynę, a eksperci w zakresie obróbki materiału tacy jak Remmert zapewniają bezproblemowe podłączenie jej. Kolejna korzyść integracji niezależnej od producenta: absolutna pewność w przyszłości. Zarówno wymiana maszyny, jak i rozbudowa urządzenia dają się zrealizować w sposób modułowy. W ten sposób w każdym czasie można dostosować urządzenie do aktualnych wymogów produkcji.

2. Kontrola odpowiedniego stopnia automatyzacji

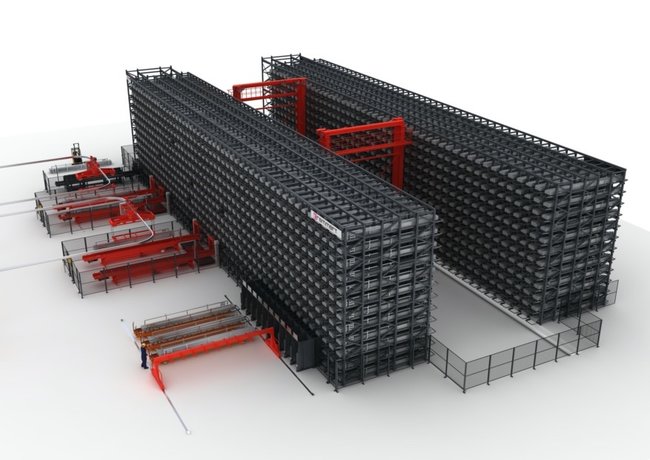

Czy to wykrawarki, lasery, czy piły to cięcia dłużyc czy też systemy laserowe do cięcia rur – surowce muszą być szybko i wydajnie pobierane z magazynu i transportowane do dalszej obróbki. Przy tym istotne jest, aby jak najlepiej wykorzystać maszyny, bez możliwych przestojów. Pojedyncza kontrola zapewnia określenie stopnia automatyzacji (pełna lub połowiczna) i sensowne dodanie odpowiednich rozwiązań do istniejącego przepływu materiału. Jednostki automatyczne, które można elastycznie włączyć i zintegrować niezależnie od producenta, oferują możliwość dopasowania urządzenia do aktualnych warunków i odpowiedniej rozbudowy również w przyszłości. Także tutaj na pierwszym planie są specyficzne dla klienta wymagania i cele, tak samo jak wybór dostosowanych rozwiązań, które mogą pracować wyłącznie w pełni automatycznie lub też elastycznie jako w połowie zautomatyzowane. Poprzez zastosowanie komponentów modułowych, jak na przykład rodzina FLEX firmy Remmert, urządzenia można elastycznie rozbudowywać. Dzięki temu rozwiązanie przepływu materiału może rosnąć w zakresie wydajności i stopnia automatyzacji.

3. Wybór najlepszego typu magazynu dla materiału i produkcji

Jaki typ magazynu najlepiej nadaje się do konkretnych warunków na miejscu, wynika z reguły już z pierwszej rozmowy dotyczącej planowania i postawionego celu przez klienta. Decydującymi zmiennymi dotyczącymi celu są ilość towarów magazynowych, istniejące pomieszczenie magazynowe i zapotrzebowanie na materiał do produkcji. Te czynniki wyznaczają wielkość magazynu i wymaganą prędkość rozwiązań automatyzacji. Ponadto należy uwzględnić, jak materiały mają być następnie dalej obrabiane. Jeśli na przykład podłączana jest maszyna do produkcji, magazyn powinien umożliwiać zastosowanie w połowie lub w pełni automatycznego rozwiązania.

4. Całościowy przegląd przyszłych wymagań i rady eksperta

Jeśli dane biznesowe i wskaźniki wydajności nie odzwierciedlają pożądanych wyników, opłaca się zazwyczaj przegląd kompletnego przepływu materiału. Wiele możliwych problemów łączy się z tym, że przedsiębiorstwa nie przywiązują wystarczającej uwagi do intralogistyki. „Temat przepływu materiału po dokładnym przyjrzeniu się okazuje się nad wyraz kompleksowy”, wyjaśnia Frank Baudach, kierownik ds. sprzedaży dla krajów niemieckojęzycznych i Beneluksu w firmie Remmert. „Przedsiębiorstwom opłaca się zatem sprowadzenie ekspertów z know-how w zakresie wymogów dotyczących różnych materiałów. Wspieramy przy tym naszych klientów docelowym planowaniem, analizami korzyści i kosztów i odpowiednią dalekowzrocznością w znalezieniu dopasowanych rozwiązań, aby zrealizować wymierne oszczędności czasu i wydatków. Przy tym pracujemy całkowicie zgodnie z zasadą ‚wszystko z jednej ręki‘ i dzięki temu oferujemy naszym klientom wszystkie konieczne usługi, począwszy od doradztwa, poprzez realizację i długotrwały serwis w jednym miejscu.”