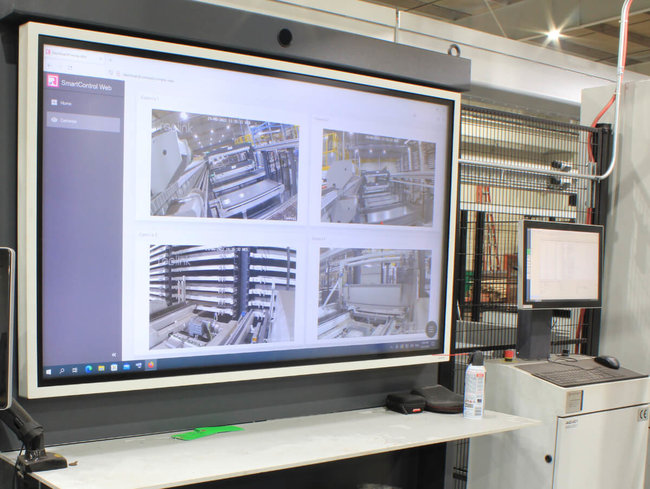

Nieefektywne wykorzystanie przestrzeni w zakładzie obróbki metali prowadzi do nieefektywnej produkcji. Celem oddziału metalowego firmy Schuette Inc. w Wausau w stanie Wisconsin była maksymalizacja możliwości magazynowania stali i cięcia laserowego. Aby to osiągnąć, firma wymieniła trzy lasery CO2 na dwa lasery światłowodowe Bystronic w celu poprawy wydajności. Dodatkowo zakupiono magazyn blach wielkoformatowych MIDI - Remmert "L" 3015 firmy Remmert.

Dwa lasery światłowodowe zostały zintegrowane w centrum cięcia laserowego, które można rozbudować do czterech laserów. Centrum znajduje się w obszarze, w którym firma nieefektywnie magazynowała stal. „A gdy chcieliśmy rozbudować magazyn, musieliśmy albo dalej działać w ten sposób, albo stworzyć pionowy, liniowy system składowania.”

Według Petersona, Schuette spodziewa się, że zautomatyzowany system niemal podwoi wydajność. W przypadku dwóch laserów powierzchnia centrum tnącego wynosi 12,2 m na 30,5 m lub 40 000 metrów kwadratowych i może zostać powiększona do 12,2 m na 70 m lub 80 000 metrów kwadratowych po zainstalowaniu czterech laserów. Główny obszar produkcyjny producenta to 120 000 metrów kwadratowych, a dział wykończeniowy Central Wisconsin firmy Schuette dysponuje obiektem o powierzchni 100 000 metrów kwadratowych do e-powlekania (proces aplikacji powłoki malarskiej na mokro), malowania proszkowego, mycia części, śrutowania, wypalania i wysyłki.

Obecny rozmiar i wydajność firmy wyraźnie kontrastuje z jej skromnymi początkami w 1972 roku, kiedy to wujek Petersona założył regionalną firmę produkcyjną, zatrudniającą około tuzina osób. Rodzina Petersonów nabyła pozostałe udziały w firmie w 1983 roku i od tego czasu firma kilkakrotnie zmieniała lokalizację i rozwijała

Rozpoczynają się poszukiwania

Poszukiwania lepszego sposobu magazynowania stali przez Petersona rozpoczęły się ponad dziesięć lat temu, kiedy badał systemy w Europie, w tym system firmy Remmert. „Geograficznie nie mają tak dużo dostępnej przestrzeni jak my” – mówi o europejskich producentach. W rezultacie w dużym stopniu polegają na magazynowaniu w pionie. „Oni są daleko przed nami”.

Wielcy producenci maszyn laserowych korzystają z systemów magazynowania firmy Remmert, mówi Peterson, zauważając, że sposób, w jaki system dostarcza stal do lasera, jest bardziej kompaktowy niż rozwiązania alternatywne, dzięki czemu centrum tnące może być wyposażone nawet w cztery lasery. „Inne systemy nie miały tej opcji w momencie zakupu”.

Peterson powiedział, że w dłuższej perspektywie firma Schuette planuje zainstalować dwa kolejne lasery światłowodowe, aby podwoić przepustowość, a także zainstalować zautomatyzowane rozwiązanie do sortowania, które poradzi sobie z różnymi kształtami i rozmiarami części produkowanych przez firmę. „Jeżeli mamy automatyczną stację sortującą w tym czterolaserowym obszarze, wówczas można w wydajny i skuteczny sposób pobierać elementy.”

„Wcześniej firma Schuette posiadała dwuwieżowy system przechowywania z 30 lub 40 kasetami” – mówi Peterson. System Remmert posiada ponad 130 kaset, a każda z nich może pomieścić ładunek o wadze do 4536 kg. „To dość niezwykłe”.

Konstrukcja systemu jest również solidna i zdaniem Petersona bardzo atrakcyjna. System jest produkowany w Niemczech i gotowy do eksploatacji.

Ponieważ firma Schuette dąży do ograniczenia obsługi części, Peterson jest zdania, że bez solidnego systemu magazynowania istnieje ryzyko, że w razie potrzeby nie będzie można uzyskać dostępu do obrabianych przedmiotów. „Twój materiał będzie dosłownie zablokowany, a dla firmy taka sytuacja może być brzemienna w skutkach”. Zauważa, że w firmie Schuette obrabiane elementy mają grubość od 10-12 mm do ¾ cala, a blacha może ważyć do 454 kg.

Materiały w ruchu

Podczas pracy laserowy układ automatyki LaserFLEX Laser Automation - Remmert, zaprojektowany i skonstruowany przez firmę Remmert, pobiera materiał przechowywany w kasecie, transportuje pojedynczy arkusz i umieszcza go na stole laserowym – wyjaśnia Peterson. Po wycięciu materiału jednostka rozładowująca LaserFLEX pobiera pociętą blachę ze stołu laserowego i przekazuje ją do LoopFLEX - Remmert..

„Z punktu widzenia obsługi materiałów nigdy nie ma konieczności unoszenia dużych ciężarów. A to dość duża część pracy, jeśli chodzi o właściwy obszar pobierania elementów” – opowiada Peterson.

Takie ograniczenie czynności sprawia, że dwie osoby mogą bez większych trudności obsługiwać lasery światłowodowe o mocy 6 kW i 15 kW. W wyniku zwiększonej automatyzacji firma Schuette przeniosła czterech lub pięciu pracowników z działu cięcia laserowego do innych obszarów produkcji.

Aby wzbudzić zainteresowanie uczniów karierą w produkcji, firma Schuette współpracuje z lokalnymi szkołami średnimi i uczelniami technicznymi w celu promowania produkcji, na przykład w ramach „Heavy Metal Tour”, podczas którego studenci są pokazywani, jak działa firma. Ponadto Peterson twierdzi, że jest aktywnie zaangażowany w stowarzyszenie Central Wisconsin Metal Manufacturers Alliance, które zrzesza ponad 130 członków. Stowarzyszenie prowadzi inicjatywy we współpracy z regionalnymi instytucjami edukacyjnymi i grupami rozwoju zasobów ludzkich. Działania, które obejmują stypendia, a nawet bezpłatne szkolenia u lokalnych producentów, wydają się przynosić efekty.

„Nasz region Wisconsin jest naprawdę mocny pod względem produkcji i prawdopodobnie generuje najwięcej miejsc pracy w stanie Wisconsin” – mówi Peterson. Chociaż system magazynowania stali i układ automatyzacji lasera zostały skonstruowane w Niemczech, Peterson jest zdania, że firma Remmert oferuje usługi klientom z Ameryki Północnej i posiada całodobową infolinię serwisową. Ponieważ Remmert to firma średniej wielkości, łatwiej jest jej dotrzeć i nawiązać kontakt z najważniejszymi pracownikami sprzedaży i serwisu niż w większej firmie.

„Poznałem bardzo dobrze jednego z właścicieli, Matthiasa Remmerta. Jeśli trzeba coś wyjaśnić, wystarczy dosłownie jeden telefon”. Remmert: „Dla nas firma Schuette jest doskonałym przykładem przyszłościowego zakładu obróbki metalu. Zastosowanie nowoczesnej technologii magazynowania i automatyzacji pozwala zwiększyć wydajność cięcia laserowego o ponad 100 procent. I to przy użyciu zaledwie kilku nowoczesnych maszyn i znacznej redukcji personelu”.