1. Optimalisatiemogelijkheden gericht opsporen

Wie automatisering effectief in operatieve processen wil integreren, moet het complete proces onder de loep nemen. Bij veel bedrijven is er al bij de eerste stappen behoefte aan optimalisatie: vaak wordt het aangeleverde materiaal eerst zonder plan weggezet en op een willekeurige plek in het magazijn bewaard. Deze vorm van opslag is echter niet de beste methode om voor een efficiënte materiaalstroom te zorgen. In plaats daarvan kan je beter alle mogelijke magazijnsystemen individueel beoordelen en achterhalen welk magazijntype het beste past bij de eigen aanleverlocatie, bij het materiaal en ook bij de aansluitende stappen over de verdere verwerking. Als vuistregel geldt: tussen aanlevering en opslag moet zo min mogelijk tijd zitten. Opslagmateriaal moet bij aanlevering op een ladingdrager worden gezet, die het direct en automatisch naar de juiste plek verplaatst.

Een verder doorslaggevend aspect is het gebruik van de beschikbare ruimte. Stem bij de planning geautomatiseerde oplossingen af op de omstandigheden ter plekke. Het belangrijkste punt in deze context: het optimaliseren van de machine-integratie. Vaak zijn bestaande installaties niet op een manier in de processen geïntegreerd dat deze in de synergie het beste resultaat behalen. Dit is vooral het geval waar vastgehouden wordt aan ingeroeste gewoonten en verouderde materiaalstroomconcepten, terwijl deze de productie niet bevorderen. In dit geval moeten bedrijven een nieuw materiaalstroomconcept implementeren.

De mogelijkheid om bewerkingsmachines onafhankelijk van de fabrikant te integreren, biedt de gebruiker al tijdens de planningsfase een aardige dosis flexibiliteit. De specifieke eisen van het bedrijf en de productie staan dan centraal. Zij kiezen de voor hen geschikte machine, en experts in materiaalhandling zorgen voor de probleemloze integratie. Nog een voordeel van fabrikantonafhankelijke integratie: toekomstbestendigheid. Zowel het vervangen van een machine als het uitbreiden van de installatie kunnen modulair worden gerealiseerd. Op deze manier kan de installatie op elk moment aan de actuele productie-eisen worden aangepast.

2. Controle van het geschikte automatiseringsniveau

Wat voor machine of installatie je ook gebruikt: de materialen moeten snel en efficiënt uit het magazijn worden weggenomen en naar de verdere verwerking worden getransporteerd. Daarbij wil je de volledige capaciteit van de machines benutten, zonder mogelijke downtime. Een afzonderlijke controle zorgt ervoor dat het automatiseringsniveau (volledig of semi) kan worden bepaald en de geschikte oplossingen zinvol in de bestaande materiaalstroom worden ingevoegd. Door gebruikte maken van flexibele en onafhankelijke installaties, bestaat er tevens de mogelijkheid om mee te groeien met de productie, en dus het automatiseringsniveau op te schalen.

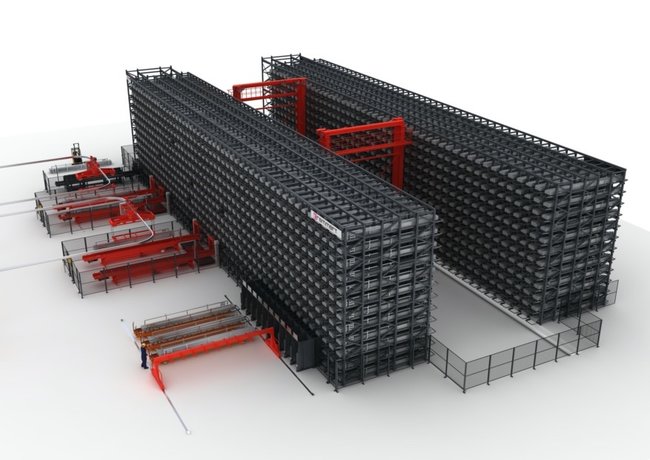

3. Het beste magazijntype voor materiaal en productie selecteren

Welk magazijntype voor de concrete omstandigheden ter plekke het geschiktst is, wordt al duidelijk tijdens het eerste planningsgesprek en de doelstelling met de klant. Doorslaggevende variabelen zijn de hoeveelheid magazijngoederen, de beschikbare magazijnruimte en de materiaalbehoefte voor de productie. Deze factoren bepalen de grootte van het magazijn en de vereiste snelheid van de automatiseringsoplossingen. Bovendien moet er rekening mee worden gehouden hoe de materialen vervolgens verder verwerkt moeten worden. Als bijvoorbeeld een machine voor de productie wordt aangesloten, moet het magazijn het gebruik van een semi- of volledig automatische oplossing mogelijk maken.

4. Holistische kijk op toekomst

Als bedrijfsresultaten en KPI’s niet naar wens zijn, kan het de moeite waard zijn om de complete materiaalstroom tegen het licht te houden. Veel mogelijke problemen hebben ermee te maken dat bedrijven intralogistiek niet belangrijk genoeg vinden. "Het onderwerp materiaalstroom kan ontzettend complex zijn", aldus Frank Baudach, hoofd sales DACH en Benelux bij Remmert. "Voor die bedrijven is het juist de moeite waard om experts met kennis van de eisen van verschillende materialen erbij te halen. Door werk te maken van een gerichte planning, kosten-batenanalyses en een vooruitziende blik om geschikte oplossingen te vinden, kan je de nodige meetbare tijd- en kostenbesparingen realiseren.”