Sinds 1927 is het Poolse Instytut Mechaniki, dat tot de IM Group behoort, actief op het gebied van staalproductie. Voor internationale klanten neemt het de technische planning en productie van stalen componenten en

-systemen voor verkeerstechniek (voor treinen, trams, bussen en bouwmachines) alsmede voor industriële toepassingen over. De onderneming beschikt over een hoogopgeleid en hardwerkend team van meer dan 1.350 medewerkers. Bij hen staat de omzetting van projecten centraal: van het ontwerp tot de productie van het eindproduct. Daarbij hechten ze veel waarde aan een optimale materiaalstroom en de productiekwaliteit. Om deze verder te verbeteren koos Instytut Mechaniki voor een samenwerking met de automatiseringsexpert Remmert.

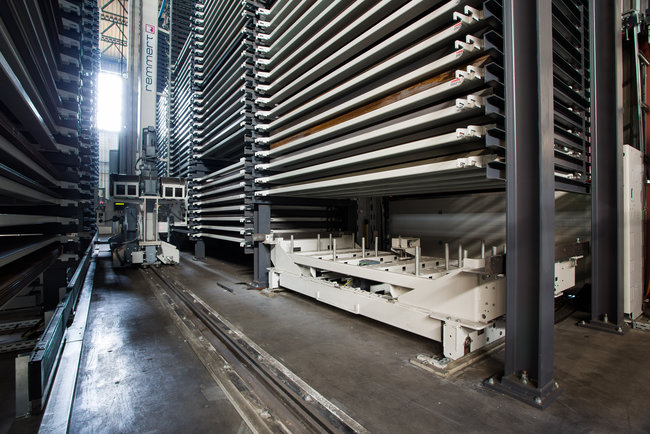

Aan het begin van de samenwerking nam Instytut Mechaniki het besluit om de eigen plaatverwerking te automatiseren. De specialist in materiaalhandling Remmert ontwierp en implementeerde vervolgens een oplossing in overeenstemming met de eisen. Deze voorziet lasersnij-installaties automatisch en daardoor efficiënt van staalplaten en neemt deze vervolgens weg voor verder transport. Bovendien automatiseert de oplossing de opslag van de platen en bij alle werkstappen wordt het productie- en magazijnoppervlak optimaal benut. Op locatie wordt een geautomatiseerd opslagsysteem voor metaalplaten van het type MIDI met een BASIC-tower alsmede LaserFLEX, de automatiseringsoplossing voor lasersnij-installaties, gebruikt.

Uitgebreide analyse bij het begin van het project

"Ondernemingen die nadenken over een automatisering van hun plaatverwerking, moeten eerst afzonderlijke processen analyseren om potentiëlen voor een hogere efficiëntie te identificeren. Hierbij is een grondige analyse van de werkelijke toestand en de mogelijke wijzigingen in het productiegedeelte zeer belangrijk", vertelt Paweł Zieliński, General Manager Eastern Europe bij Remmert GmbH.

Hij voegt eraan toe: "Alleen de complete analyse van alle processen van de plaatverwerking leidt uiteindelijk tot een individueel geschikte oplossing, die knelpunten vermijdt en de totale efficiëntie van de productie verhoogt." Dienovereenkomstig is de controle van de gehele materiaalstroom belangrijk, van de goederenontvangst in het magazijn en de opslag, het snijden, het plastische omvormen en het lassen tot de interne logistiek. Alleen als vooraf al rekening werd gehouden met al deze stappen, kan een efficiënte materiaalstroom tussen de afzonderlijke processen worden gewaarborgd. Zieliński vertelt verder: "Het is belangrijk dat de gebruikte oplossing de processen zo goed mogelijk ondersteunt, en wel op het tijdstip van de investering alsook bij een gewijzigde behoefte in de toekomst."

Overzicht van de opslag

Het magazijn dat Remmert voor Instytut Mechaniki heeft gebouwd, beschikt over 561 opslagplaatsen. Daardoor kunnen 561 pallets met platen in het formaat 3015 (3.000 mm x 1.500 mm) en een gewicht van elk drie ton worden opgeslagen. De installatie is tien meter hoog en neemt met een oppervlak van 181 vierkante meter relatief weinig ruimte in beslag. De lengte bedraagt 24,5 meter en de breedte slechts 7,4 meter. In totaal kan meer dan 1.500 ton van het voor de productieprocessen benodigde materiaal in theoretisch meer dan 500 soorten worden opgeslagen in het magazijn.

Magazijnoppervlak met 80 procent verlaagd

Voor de opslag van een dergelijk grote hoeveelheid platen bij tegelijkertijd grote veelsoortigheid is in het geval van Instytut Mechaniki normaal gesproken een oppervlak van bijna 900 vierkante meter nodig. Remmert heeft daarentegen het benodigde magazijnoppervlak met 80 procent verlaagd en tegelijkertijd de logistieke processen vereenvoudigd. Een beweegbaar laadstation is verantwoordelijk voor de toevoer van het plaatmagazijn. Net zoals het transport van de plaat naar de lasersnij-installaties wordt ook het be- en ontladen dankzij de LaserFLEX volledig automatisch uitgevoerd. Deze automatiseringsoplossing voor lasersnij-installaties bestaat uit een afzonderlijke en parallel werkende be- en ontlaadeenheid en is vanwege de snelheid in staat om meerdere lasers tegelijk te bedienen. Bij Instytut Mechaniki is een LaserFLEX met twee lasersnij-installaties verbonden. Hierdoor bespaart de onderneming kosten en ruimte.

Tijdbesparende processen

De productieopdrachten bij Instytut Mechaniki bestaan vaak uit kleine series. Omdat ze meestal verschillend zijn, zijn dan ook verschillende platen nodig. Dit aspect speelde in de projecteringsfase van de nieuwe installatie eveneens een belangrijke rol. Na de voltooiing verloopt het proces van opslag van de materialen tot afname van de uitgesneden elementen als volgt: Door de productievoorbereidingssoftware worden snij-opdrachten direct aan de laser overgedragen. Nadat een medewerker een bepaald aantal laseroperaties bevestigt, vraagt de laser automatisch het te snijden materiaal in het magazijn op. Vervolgens levert het magazijnsysteem platen aan de LaserFLEX. De LaserFLEX neemt vervolgens een plaat over en transporteert deze naar de lasertafel. Na het uitsnijden van de plaat neemt de LaserFLEX de plaat opnieuw over. Hij geeft deze door aan het plaatsorteerbereik en brengt de volgende plaat naar de laser. Al deze processen worden tegelijkertijd en volledig automatisch bij twee lasers uitgevoerd.

Remmert scoort met individuele benadering

Voor de onberispelijke installatie in een bestaande productie-installatie is altijd een nauwe samenwerking van Remmert met de opdrachtgever en een individuele benadering van diens verwachtingen nodig. Zo wilde Instytut Mechaniki enerzijds dat de installatie zo weinig mogelijk ruimte in beslag nam en in de bestaande productie geïntegreerd kon worden. Anderzijds moest een optimale materiaalstroom en daarmee efficiëntieverhoging worden gewaarborgd. De complexe eisen aan het project resulteerden in een installatie, die het productiemateriaal ruimtebesparend opslaat, die machines efficiënt van steeds weer verschillend materiaal voorziet en die de afname van de gesneden platen en het transport ervan naar het sorteerbereik uitvoert.

Geen kans op krassen

Bij het be- en ontladingsproces kunnen vooral bij hoogwaardige en gevoelige materialen beschadigingen ontstaan. De gebruikte automatiseringsoplossing van Remmert is echter zo uitgerust dat deze een ruimtebesparend transport waarborgt, zodat het risico van krassen of andere beschadigingen wordt geminimaliseerd.

Modulariteit, integratie, onafhankelijkheid

Om een optimale aanvoer van platen aan bedrijfsinterne verwerkingsmachines te waarborgen en het beschikbare oppervlak van de onderneming effectief te gebruiken, kiezen steeds meer bedrijven voor een automatisch magazijnsysteem zoals dat van het type MIDI. Deze installatie onderscheidt zich door de eenvoudige integratie van verwerkingsmachines en een zeer hoge opslagcapaciteit. Het plaatmagazijn MIDI bestaat optioneel uit een of twee rijen, waarin platen op pallets zijn opgeslagen. Direct langs de rij of tussen twee rijen loopt verticaal en horizontaal een uiterst efficiënte magazijnkraan. Daardoor is het optimale transport van de afzonderlijke pallets gegarandeerd, zowel van het belaadstation als naar het ontlaadstation. Het magazijnsysteem kan met een bijna onbeperkt aantal stations worden uitgerust, zodat een efficiënte materiaalstroom wordt gewaarborgd. Daarnaast kunnen afzonderlijke verwerkingsmachines direct mechanisch en via software in het magazijnsysteem worden geïntegreerd.

De lasers bij Instytut Mechaniki gebruiken andere software dan de installatie van Remmert. Voor een onberispelijk bedrijf van de installatie waren daarom verschillende interfaces noodzakelijk. De installaties van Remmert zijn bovendien modulair, waardoor uitbreiding mogelijk is in de toekomst. De automatiseringsmodules van Remmert kunnen afhankelijk van de wens van de klant of productievereiste volledig onafhankelijk van de fabrikant van de reeds aanwezige machines worden gebruikt. Indien Instytut Mechaniki in de toekomst besluit om het machinepark uit te breiden met nog een laser, kan deze zonder veel moeite in de bestaande productie worden geïntegreerd. Op deze manier bieden de materiaalstroomconcepten van Remmert veel flexibiliteit en toekomstbestendigheid.

Geautomatiseerde plaatverwerking is voor ondernemingen van elke grootte de moeite waard

Zieliński van Remmert vat samen: "Het besluit om te kiezen voor een geautomatiseerde plaatverwerking moet voor elke onderneming aan de hand van individuele voorwaarden en eisen goed worden afgewogen. De mate van rendabiliteit staat daarbij los van de grootte van de onderneming. Remmert heeft veel kleine, middelgrote en grote ondernemingen als klant, die dankzij automatisering hun productie aanzienlijk hebben verbeterd. Al kort na de implementatie kunnen de eerste successen door efficiëntere productieprocessen al worden geboekt. Vooral ondernemingen die veel verschillende materialen verwerken en kleine productieseries hebben, profiteren van een geautomatiseerde plaatverwerking."

Door de decennialange ervaring in volledig geautomatiseerde materiaalstroomconcepten voor de metaalverwerkingsindustrie beschikt Remmert tegenwoordig over een breed productportfolio, dat in ondernemingen uit verschillende branches kan worden toegepast. Klanten profiteren van intelligente concepten, die een optimale materiaalstroom en technisch advies op het allerhoogste niveau bieden.

Significante voordelen

De meerderheid van de klanten van Remmert wil een optimalisatie van de materiaalstroom en daarmee een betere planning en aansturing van de hiermee samenhangende processen, wat wederom leidt tot een verhoging van de productie-efficiëntie. Dit aspect gaat samen met de wens om ruimte te besparen. Terwijl de nagestreefde ruimtebesparing absoluut voordelen heeft, zijn het normaal gesproken de efficiënte verbetering van de materiaalstroom en geoptimaliseerde productieprocessen die zorgen voor de meest ingrijpende en de eerste merkbare veranderingen in de bedrijfsprocessen: Ondernemingen zoals Instytut Mechaniki kunnen meer opdrachten verwerken, op deze manier hun lasersnijsystemen beter benutten en een sneller investeringsrendement behalen.