faktor úspěchu procesní efektivity: Stále více firem poznává přednosti automatizovaného toku materiálu a modernizují tak své interní pracovní postupy logistiky. Avšak je třeba si povšimnout, že často berou v potaz jen jednotlivá stanoviště místo celého procesu- od dodání surovin, až po expedici vlastního výrobku. Experti na manipulaci s materiálem firmy Remmert poskytují kovoobráběcím firmám rady, jak je možné optimalizovat pracovní procesy podél toku materiálu, a tak trvale zvýšit efektivitu a produktivitu.

1. Cílené pátrání po optimalizačních potenciálech v rámci toku zboží

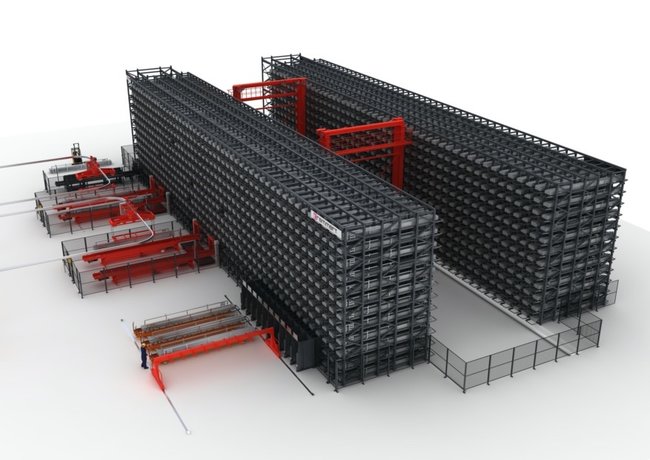

Kdo chce efektivně integrovat automatizaci do operativních procesů, měl by se podrobně podívat na celý proces od dodání zboží. U mnohých společností je potřeba optimalizace již při prvních krocích: Často je dodaný materiál skladován bez plánu a nakonec umístěn do skladu tam, kde je právě místo. Avšak tato forma podlahového skladování není nejvhodnějším způsobem k zajištění účinného toku materiálu. Místo toho se doporučuje prozkoumat každý možný skladovací systém samostatně a zjistit, který typ skladování nejlépe vyhovuje vlastnímu místu dodání, materiálu a také následným krokům souvisejících s dalším zpracováním. Existují základní pravidlo: Mezi dodáním a uskladněním by mělo uplynout co nejméně času. Pro optimální tok materiálu by mělo být každé skladované zboží při dodání předáno suportu dodávky, který jej přímo a automaticky převeze na své místo. Dalším rozhodujícím aspektem, kde existuje potenciál pro optimalizaci na mnoha místech, je využití dostupného prostoru. Zde se vyplatí se při plánování automatizovaných řešení přizpůsobit místním okolnostem. Nejdůležitější bod v tomto kontextu: Optimalizace napojení stroje. Mnohdy nejsou stávající zařízení integrována do procesu tak, aby se docílilo co nejlépe možného výsledku. Jedná se zejména o případy tam, kde je dodržováno zavedené chování a tradiční koncepce materiálových toků, i když toto již výrobě nenapomáhá. V tomto případě by měla firma nezbytně implementovat nový koncept toku materiálu.

Možnost integrace obráběcích strojů nezávisle na výrobci, nabízí uživateli maximální flexibilitu již ve fázi plánování. V tomto případě je důraz kladen na specifické požadavky firmy a výroby. Zákazníci si volí pro sebe vhodné stroje, experti na manipulaci s materiálem firmy Remmert zajišťují plynulé napojení. Další pozitivum integrace nezávisle na výrobci: absolutní jistota do budoucnosti. Jak výměna stroje, tak i rozšíření zařízení lze realizovat modulárně. Tímto způsobem lze systém kdykoli přizpůsobit aktuálním výrobním požadavkům.

2. Zkouška vhodného stupně automatizace

Ať už lisovací nebo laserové zařízení, pily v oblasti dlouhých profilů nebo zařízení pro laserové řezání trubek - materiály musí být rychle a efektivně odebrány ze skladu a přepraveny k dalšímu zpracování. Při tom je podstatné vytížit stroje co nejlépe, bez možných prostojů. Zkouška jednotlivých případů zajistí určení (plně nebo částečně) stupně automatizace a implementaci vhodných řešení ve stávajícím toku materiálu. Automatizační jednotky, které lze flexibilně připojit a integrovat bez ohledu na výrobce, nabízejí možnost přizpůsobení zařízení také v budoucnu aktuálním okolnostem a odpovídajícím způsobem je možné rozšíření. Také zde stojí v popředí specifické požadavky zákazníka, rovněž i výběr vhodných řešení, která mohou pracovat výhradně plnoautomaticky nebo také flexibilně v poloautomatickém provozu. Nasazením modulárních komponentů, jako například FLEX-rodiny firmy Remmert, jsou zařízení flexibilně rozšířitelné. Takto může řešení toku materiálu růst co se týče kapacity a stupně automatizace s požadavky výroby.

3. Výběr nejlepšího typu uskladnění pro materiál a výrobu

Jaký typ uskladnění je nejvhodnější pro konkrétní okolnosti, obvykle vyplývá z prvního rozhovoru plánování a cílů zákazníka. Rozhodující cílové proměny jsou množství skladovaného zboží, prostor uskladnění, který je k dispozici a požadavek materiálu pro výrobu. Tyto faktory určují velikost skladu a potřebnou rychlost řešení automatizace. Kromě toho je třeba zohlednit, jak by měly být zásoby následně dále zpracovávány. Je-li například stroj připojen k výrobě, měl by sklad umožnit použití poloautomatického nebo plně automatického řešení automatizace.

4. Přijmout komplexní pohled na příští požadavky a vyžádat si radu experta

Pokud obchodní čísla a ukazatele výkonnosti neukazují požadované výsledky, je obvykle vhodné podívat se na kompletní tok materiálu. Velký počet možných problémů souvisí s tím, že společnosti nepřikládají intralogistice dostatečný význam. „Při důkladném pohledu se téma toku materiálu vybarví jako komplexní“, vysvětluje Frank Baudach, vedoucí prodeje Německo, Rakousko, Švýcarsko a země Beneluxu ve firmě Remmert. „Společnostem se vyplatí přizvat si na palubu experta s know-how týkající se požadavků rozdílných materiálů. Podporujeme naše zákazníky při cíleném plánování, analýzou nákladů a využití a odpovídajícím očekáváním, nalezením vhodných řešení při realizaci měřitelných úspor času a nákladů. Při tom pracujeme dle principu ,vše z jedné ruky´ a nabízíme našemu zákazníkovi všechny potřebné služby, od poradenství, přes realizaci, stejně tak i dlouhodobý servis, a to vše na jednom místě.“