Neefektivní využití prostoru v kovozpracujícím provozu vede k neefektivní výrobě. Cílem Metall Division společnosti Schuette Inc. ve Wausau, americkém státě Wisconsin, bylo maximalizovat skladování oceli a navýšit i kapacitu laserového řezání. Aby se jí to podařilo, nahradila tři CO2 lasery dvěma vláknovými lasery Bystronic, čímž získala kapacitu navíc. Kromě toho si firma pořídila i velkoformátový systémem skladování plechů MIDI - Remmert „L“ 3015 od Remmert.

Oba vláknové lasery se staly součástí laserového řezacího centra, které je možné rozšířit až na čtyři lasery. Centrum se nachází v části závodu, kde podnik skladoval ocel neefektivně. „A když jsme chtěli sklad rozšířit, museli jsme ho buďto nechat tak nebo postavit lineární systém pro svislé skladování.“

Podle pana Petersona očekává firma Schuette díky tomuto automatizovanému skladovacímu systému zdvojnásobení produkce. Se dvěma lasery měří základní plocha řezacího centra 12,2 m na 30,5 m, resp. 40 000 [LG1] metrů čtverečních, a je možné ji rozšířit až na 12,2 m krát 70 m, resp. 80 000 metrů čtverečních, pokud se instalují čtyři lasery. Hlavní výrobní prostory výrobce mají plochu 120 000 metrů čtverečních a divize Central Wisconsin Finishing Division společnosti Schuette disponuje prostory o velikosti více než 100 000 metrů čtverečních. Na této ploše se vytváří elektricky vodivé povlaky (mokré potahování), provádí práškové lakování, mytí dílů, balotinování, bake-off a vyřizuje expedice.

Současná velikost a výkonnost podniku se výrazně liší od skromných začátků v roce 1972, kdy strýc pana Petersona založil regionální výrobní závod, jež zaměstnával asi tucet lidí. V roce 1983 získala rodina Petersonových zbývající podíly. Od té doby podnik několikrát přemístila a rozšířila a v současnosti zaměstnává asi 200 pracovníků. Zásobuje především stavební průmysl, zemědělství a obranný průmysl.

Hledání začíná

Lepší způsob skladování oceli začal pan Peterson hledat před více než deseti lety, kdy se poohlížel po systémech v Evropě, mezi nimiž byly i systémy Remmert. „Geograficky nemáte k dispozici tolik plochy jako my,“ řekl o evropském výrobci. V důsledku toho hodně spoléháte na vertikální skladování. „Jste daleko před námi.“

Dle slov pana Petersona používají velcí výrobci laserových strojů skladovací systémy firmy Remmert a podotýká, že způsob, jakým systém zpřístupňuje ocel laseru je kompaktnější než alternativní možnosti, tudíž je možné mít v centru pro řezání až čtyři lasery. „Jiné systémy touto možností v době pořízení nedisponovaly.“

Jak pan Peterson uvedl, firma Schuette dlouhodobě plánuje instalaci dvou dalších vláknových laserů, aby zdvojnásobila výrobu, a také zavedení automatického řešení pro třídění, které dokáže zpracovat nejrůznější formy na díly a jejich různé velikosti, které firma vyrábí. „Když budeme mít v tomto prostoru se čtyřmi lasery automatickou třídící stanici, mohou být všechny díly odebírány účinně a efektivně.“

„Předtím jsme v Schuette měli jeden skladovací systém se dvěma věžemi s 30 nebo 40 kazetami“, říká pan Peterson. Systém od Remmert má více než 130 kazet a každá kazeta unese až 4536 kg. „To je velmi slušné.“

Robustní je i konstrukce systému, která je podle pana Petersona velmi atraktivní. Je vyroben i sestaven v Německu.

Jelikož firma Schuette usiluje o redukci manipulace s díly, bez robustního skladovacího systému podle slov pana Petersona hrozí, že nebudou schopni mít v případě potřeby přístup k obrobkům. „Materiál budete mít doslova uvězněný, což může být pro firmu opravdu katastrofa.“ U Schuette se tloušťka obrobků pohybuje od 10–12 mm až po plechy ¾ palce, a jeden plech může vážit až 454 kg, zjišťuje.

Materiál v pohybu

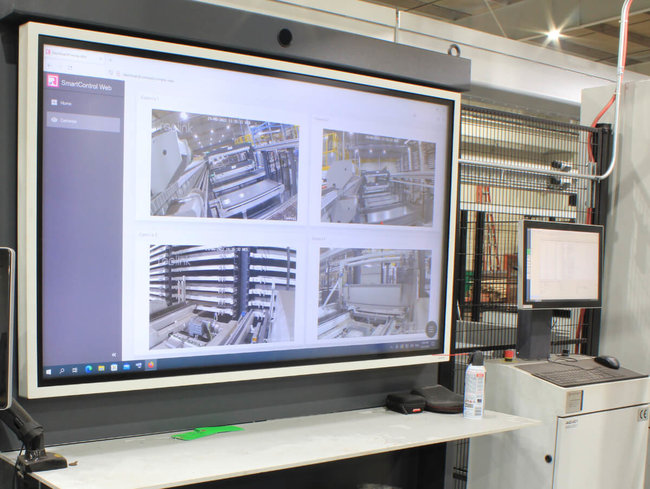

Zařízení pro automatizaci laserové techniky LaserFLEX Laser Automation – Remmert, vyvinuté a zkonstruované společností Remmert, odebere v provozu materiál uskladněný v kazetě, plech přepraví a položí ho na stůl laseru, vysvětluje pan Peterson. Po nařezání plechu sejme odebírací jednotka LaserFLEX plech ze stolu a položí ho na zařízení LoopFLEX – Remmert.

„Z hlediska manipulace s materiály nemusíme nikdy zvedat příliš těžké kusy. Přebírá velký kus práce z vlastní části pro odebírání dílů,“ uvádí pan Peterson.

Díky takové úspoře práce mohou bez velkých obtíží obsluhovat 6 kW a 15 kW vláknové lasery dvě osoby, doplňuje. V důsledku posílené automatizace přesunula firma Schuette čtyři nebo pět pracovníků z části pro laserové řezání do jiných částí výrobky.

Aby společnost Schuette vzbudila zájem studentů o kariéru v oblasti výroby, spolupracuje s místními středními a vysokými školami technického zaměření. Do svých řad se studenty zkouší získat například tzv. „Heavy Metal Tour“, exkurzí, při níž jim ukazuje svůj závod. Pan Peterson se podle svých slov navíc aktivně angažuje v alianci Central Wisconsin Metal Manufacturers Alliance, která má více než 130 členů. Součástí této aliance jsou inciativy s regionálními vzdělávacími institucemi a skupinami pro osobní rozvoj. Zdá se, že úsilí, jež zahrnuje také stipendia a dokonce i bezplatná školení u místních výrobců, se vyplácí.

„Náš region ve Wisconsinu je ve zpracovatelském průmyslu opravdu silný a vytváří pravděpodobně nejvíce pracovních míst ve státě Wisconsin,“ tvrdí pan Peterson. Ačkoli systém skladování oceli a zařízení pro automatizace laserové techniky byly vyrobeny v Německu, společnost Remmert nabízí podle slov pana Petersona servis pro severoamerické zákazníky a zřídila i servisní horkou linku, která je k dispozici nepřetržitě. Protože je Remmert středně velká firma, bylo snadnější oslovit nejdůležitější pracovníky z oblasti prodeje a služeb a spojit se s nimi než v případě větší firmy.

„Jednoho z majitelů, Matthiase Remmerta, jsem velmi dobře poznal. Když je potřeba něco vyjasnit, stačí mu jen zavolat.“ Remmert: „Schuette je pro nás názorným příkladem zpracovatele kovů, který se dívá do budoucnosti. Díky zavedení moderní skladovací a automatizační techniky je možné zvýšit objem laserového řezání o více než 100 procent. A to s nasazením jen minimálního množství moderních strojů a výraznou redukcí personálu.“