Systémy řezání vláknovým laserem způsobily revoluci ve zpracování plechů a udávají tempo výroby. Rychlost, s jakou jsou archy plně automaticky filetovány, je u výkonných strojů vyšší než rychlost, které lze dosáhnout při výměně desek pomocí ručně ovládaného jeřábu nebo vysokozdvižného vozíku. Tam, kde se člověk stává limitujícím faktorem celkové efektivity zařízení (OEE), přicházejí ke slovu automatizované systémy skladování plechů s automatizovanými linkami. Zásobují laserové stroje prostřednictvím svých horizontálně se pohybujících portálových robotů: Hrabla odebírají plechy opracované laserem z výměnných stolů a pomocí vakuových přísavek jsou na ně umístěny nové neopracované plechy. Laserový řezací stroj tak může v zásadě pracovat nepřetržitě, pokud tok materiálu před ním a za ním funguje bez problémů. To, co se dnes ještě obvykle dělá ručně, lze rovněž automatizovat. Za předpokladu, že je k dispozici prostor.

Pevné automatizační linky způsobují problémy s prostorem

„Nutné propojení laseru a skladu prostřednictvím automatizačního systému zabírá poměrně dost místa, zejména pokud je k automatizačnímu systému připojeno více laserů. To funguje dobře v případě projektu provozu na zelené louce. Ve stávajících objektech je nezřídka nutné přestěhovat celou halu, pokud je to vůbec možné," popisuje situaci u mnoha svých zákazníků Johannes Dippner, oblastní manažer prodeje společnosti Remmert GmbH. Společnost Remmert je výrobcem skladovací a automatizační techniky pro manipulaci s plechy a dlouhým zbožím a specializuje se na individuální řešení a integraci různých výrobců strojů.

Zejména malé a střední podniky by zde musely překonat problémy, aby mohly realizovat požadované zvýšení kapacity portfolia. „Často je vedle laseru místo pouze pro jednu skladovací věž. To sice postačuje k průběžnému zásobování jednoho stroje se zásobou nebo k rezervě nařezaných archů. Pro krizové skladování surových plechů, pokud je to vůbec možné, je třeba využít další skladovací prostory v jiných částech podniku, včetně kyvadlové dopravy s vysokozdvižnými vozíky po celém podniku a s tím spojenými personálními náklady," říká Dippner.

Dopravní systém bez řidiče pro kyvadlovou dopravu plechů

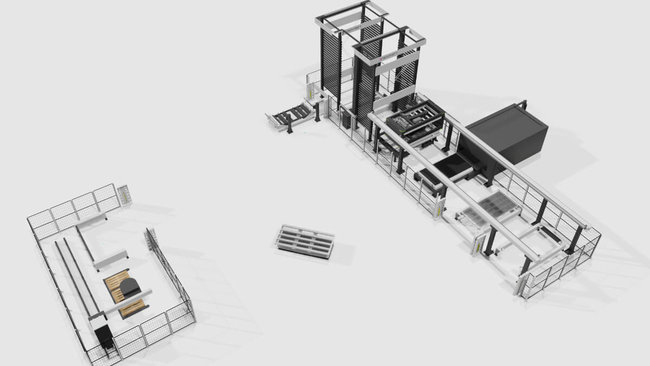

Pro tyto případy vyvinula společnost Remmert dopravní systém bez řidiče, který je dostatečně dimenzován pro přepravu velkých a těžkých plechů a dokáže se bezpečně pohybovat i ve stísněných pojezdových komunikacích. K tomu je nutné, aby se vozidlo volně pohybovalo, samostatně rozpoznávalo překážky a zvládalo všesměrovou jízdu. „Náš dopravní systém bez řidiče se umí otáčet na místě, pohybovat dopředu, dozadu i do stran. Díky tomu se můžeme přibližovat k překladištím zboží podélně i příčně," vysvětluje Dippner pohyblivost dopravního systému bez řidiče společnosti Remmert. Společnost se sídlem v Löhne ve východním Vestfálsku vidí možnosti využití v přepravě balíků plechů mezi laserovými centry a centrálním skladem plechů, jakož i v odstraňování rozřezaných tabulí plechu po řezání laserem. „Velkou výhodou je vysoká flexibilita prostorového uspořádání v provozu. Obráběcí centra a sklady lze organizovat volněji a najíždět k nim s referencí k zakázce. Navíc třídění a paletizace laserem řezaných obrobků již nemusí probíhat v blízkosti laserů“.

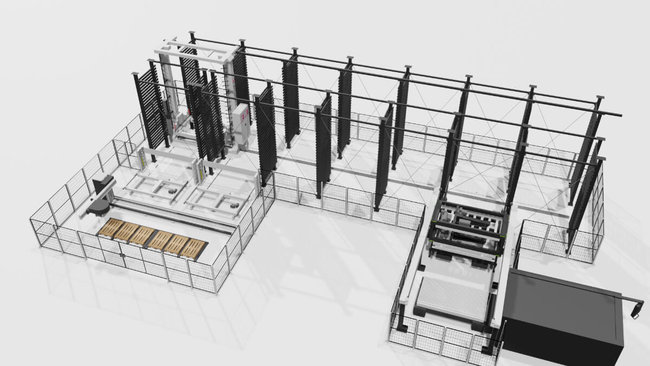

Decentralizovaný paletizační robot je zásobován dopravním systémem bez řidiče

Ruční třídění plechových dílů je personálně náročné a především ergonomicky nevýhodné. Pracovníci se musí natáhnout daleko do stolu, aby zvedli často těžké kovové díly. Dopravní pásy zde mohou poskytnout podporu, ale personální náročnost zůstává. Zde již tuto nevděčnou práci přebírají první robotické aplikace. Společnost Remmert má ve svém sortimentu také paletizační robot s automatickým výměnným nástrojem pro různé formáty. Robot nejprve naskenuje polohu plechové tabule a na základě řezacího plánu odebírá jednotlivé obrobky pomocí vakuových přísavek nebo magnetu a ukládá je na čekající palety.

Ať už ručně nebo automaticky – dosud bylo obvyklé třídění a paletizace přímo u laserového stroje, často dokonce přímo z automatizační linky. „Při rychlosti laserů to musí být velmi rychlé a bezchybné. Nakonec musí být výměnný stůl volný, předtím než z laseru vyjede další plech. To může být poměrně náročné zejména u více variant řezných plánů nebo těžkých obrobků. Kromě toho se opakovaně stává, že se obrobky po řezání laserem zaseknou na řezacím stole nebo uvíznou na zbytkové mříži. Potom musí i zde člověk robotu asistovat" vysvětluje Dippner problémy.

Zde může být zajímavou alternativou decentralizovaná třídicí stanice zásobovaná dopravním systémem bez řidiče. „To je ideální také při provozu více laserů. Dopravní systém bez řidiče jede k laserovým centrům podle objednávky, vyzvedne uříznutý plech a odveze jej do třídicí stanice, která může být kdekoli jinde. Tímto způsobem lze s třídicí stanicí prostorově účelně spojit i následné kroky zpracování, jako je broušení a odjehlování obrobků“.