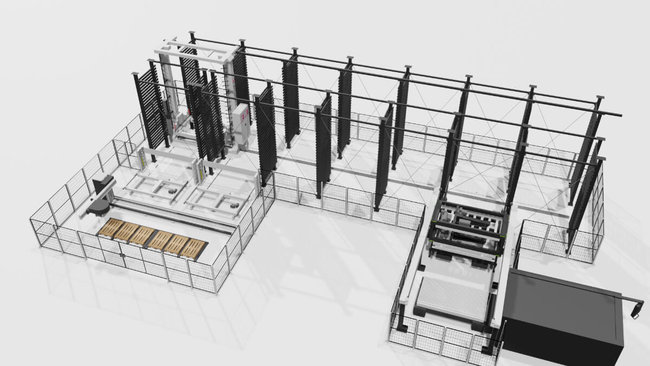

Faserlaserschneidsysteme haben die Blechverarbeitung revolutioniert und geben den Takt in der Produktion an. Die Geschwindigkeit, in der die Bleche vollautomatisch filetiert werden, ist mit den leistungsfähigen Maschinen höher als der Plattenwechsel per handgesteuertem Kran oder Gabelstapler erfolgen kann. Wo der Mensch zum limitierenden Faktor der Gesamtanlageneffektivität (OEE) wird, kommen automatische Blechlager mit Automationsstraßen ins Spiel. Sie versorgen mit ihren horizontal verfahrenden Portalrobotern die Lasermaschinen: Rechen entnehmen gelaserte Bleche von den Wechseltischen und Vakuum-Sauger legen neue Rohbleche auf. Auf diese Weise kann eine Laserschneidmaschine prinzipiell rund um die Uhr arbeiten, solange der Materialfluss davor und danach reibungslos funktioniert. Was heute noch in der Regel von Hand passiert, lässt sich ebenfalls automatisieren. Vorausgesetzt der Platz ist da.

Starre Automationslinien sorgen für Platzprobleme

„Die zwingende Verkettung von Laser und Lager über eine Automation nimmt schon ordentlich Fläche in Anspruch, erst recht, wenn mehr als ein Laser an die Automation angebunden ist. Das funktioniert gut, wenn auf der grünen Wiese geplant wird. In Bestandsobjekten muss nicht selten die ganze Halle umgeräumt werden, wenn es denn überhaupt möglich ist“, beschreibt Johannes Dippner, Area Sales Manager bei der Remmert GmbH die Situation bei vielen seiner Kunden. Das Unternehmen Remmert ist Hersteller von Lager- und Automationstechnik für das Handling von Blechen und Langgütern und hat sich auf individuelle Lösungen und die Integration verschiedener Maschinenhersteller spezialisiert.

Gerade KMUs hätten hier Herausforderungen zu meistern, um gewünschte Kapazitätssteigerungen im Bestand umzusetzen. „Oftmals ist neben dem Laser nur Platz für einen einzelnen Lagerturm vorhanden. Das reicht zwar aus, um eine einzelne Maschine kontinuierlich mit Nachschub zu füttern oder geschnittene Bleche zu puffern. Für eine krisensichere Bevorratung mit Rohblechen muss, wenn überhaupt möglich, noch weitere Lagerfläche an anderer Stelle im Betrieb herhalten, inklusive Pendelverkehr mit Gabelstapler quer durch den Betrieb mit entsprechendem Personalaufwand“, so Dippner.

Fahrerloses Transportsystem für den Pendelverkehr von Blechen

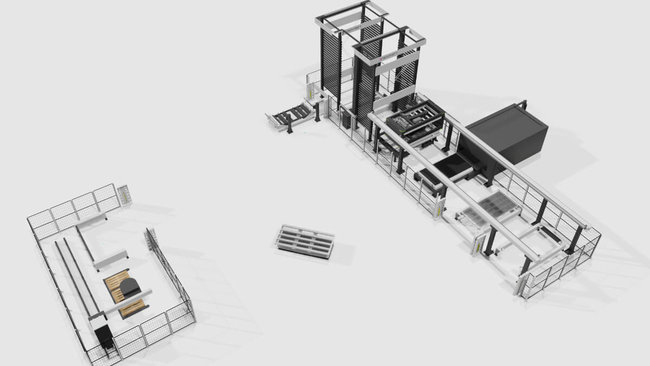

Für solche Szenarien hat Remmert ein fahrerloses Transportsystem entwickelt, das für den Transport von großen und schweren Blechen ausreichend dimensioniert ist und trotzdem sicher auch in beengten Fahrwegen navigieren kann. Dafür sei es notwendig, dass das Fahrzeug frei navigiert, Hindernisse selbstständig erkennt und das omnidirektionale Fahren beherrscht. „Unser FTS kann sich auf der Stelle drehen, vorwärts, rückwärts und seitwärts fahren. Dadurch sind wir auch in der Lage, Warenübergabestationen längs oder quer anzufahren“, erläutert Dippner die Beweglichkeit des Remmert FTS. Einsatzmöglichkeiten sieht das Unternehmen mit Sitz im ost-westfälischen Löhne im Transport von Blechpaketen zwischen Laserzentren und zentralem Blechlager sowie im Abtransport von geschnittenen Blechtafeln nach dem Laserzuschnitt. „Der große Vorteil ist die hohe Flexibilität für die räumliche Ordnung im Betrieb. Bearbeitungszentren und Lager lassen sich freier platzieren und auftragsbezogen anfahren. Außerdem muss so die Absortierung und Palettierung laser-geschnittener Werkstücke nicht mehr zwingend im Umfeld der Laser erfolgen“.

Dezentraler Palettier-Roboter wird vom FTS versorgt

Die händische Absortierung von Blechteilen ist personalintensiv und vor allem ergonomisch ungünstig. Die Mitarbeiter müssen weit in den Tisch greifen, um mitunter schwere Metallteile zu heben. Förderbänder können hier unterstützen, der personelle Aufwand bleibt jedoch bestehen. Hier übernehmen bereits erste Robotik-Anwendungen den undankbaren Job. Auch Remmert hat einen Palettierroboter mit automatischem Wechselwerkzeug für verschiedene Formate im Programm. Der Roboter scannt zunächst die Position der Blechtafel und nimmt anhand des Schneidplans die einzelnen Werkstücke mittels Vakuum-Sauger oder Magnet auf und stapelt sie auf bereitstehende Paletten.

Ob per nun Hand oder automatisch – bisher übliche Praxis ist die Absortierung und Palettierung unmittelbar neben der Lasermaschine, nicht selten sogar direkt von der Automationsstraße. „Bei der Geschwindigkeit der Laser muss das sehr schnell und fehlerfrei passieren. Schließlich muss der Wechseltisch frei sein, bevor das nächste Blech aus dem Laser kommt. Gerade bei variantenreichen Schneidplänen oder schweren Werkstücken kann es dann schon ziemlich anspruchsvoll werden. Zudem kommt es immer wieder vor, dass Werkstücke sich nach dem Lasern auf dem Schneidtisch verkanten oder am Restgitter hängen bleiben. Dann muss auch hier der Mensch dem Roboter zur Seite stehen“, erläutert Dippner die Herausforderungen.

Hier kann eine dezentrale Absortierstation, die von einem FTS versorgt wird, eine interessante Alternative sein. „Das ist auch ideal, wenn mehr als ein Laser betrieben wird. Das FTS fährt die Laserzentren auftragsbezogen an, holt das geschnittene Blech ab und bringt es zur Absortierstation, die irgendwo anders sein kann. So könnten auch nachfolgende Bearbeitungsschritte wie das Schleifen und Entgraten der Werkstücke mit der Absortierstation räumlich sinnvoll verheiratet werden“.