Ineffiziente Raumnutzung in einem Metallverarbeitungsbetrieb führt zu ineffizienter Produktion. Das Ziel der Metall Division von Schuette Inc. in Wausau, Wisconsin, war es, die Stahllagerung und die Laserschneidkapazität zu maximieren. Um dies zu erreichen, ersetzte der Betrieb drei CO2-Laser durch zwei Bystronic Faserlaser, um zusätzliche Kapazitäten zu gewinnen. Außerdem wurde ein großformatiges Blechlager MIDI - Remmert "L" 3015 von Remmert, angeschafft.

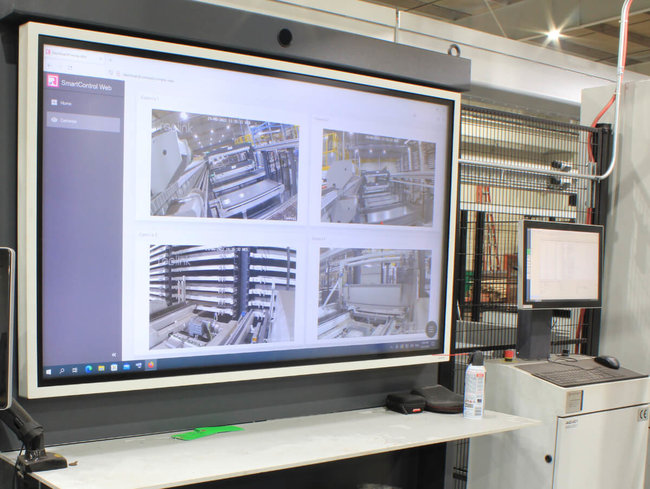

Die beiden Faserlaser wurden in ein Laserschneidzentrum integriert, das auf bis zu vier Laser erweiterbar ist. Das Zentrum befindet sich in einem Bereich, in dem das Unternehmen ineffizient Stahl lagerte. "Und wenn wir das Lager erweitern wollten, mussten wir entweder so weitermachen oder ein vertikales, lineares Lagersystem einrichten.

Laut Peterson erwartet Schuette mit dem automatisierten System fast eine Verdoppelung des Ausstoßes. Mit zwei Lasern misst die Grundfläche des Schneidzentrums 12,2m mal 30,5m bzw. 40.000 Quadratmeter und kann auf 12.2m mal 70m bzw. 80.000 Quadratmeter erweitert werden, wenn vier Laser installiert werden. Der Hauptproduktionsbereich des Herstellers hat eine Fläche von 120.000 Quadratmetern und Schuettes Central Wisconsin Finishing Division verfügt über eine 100.000 Quadratmeter große Anlage für E-Beschichtung (ein Nasslackierverfahren), Pulverbeschichtung, Teilewaschen, Kugelstrahlen, Bake-off und Versand.

Die heutige Größe und Leistungsfähigkeit des Unternehmens steht in starkem Kontrast zu den bescheidenen Anfängen im Jahr 1972, als ein regionaler Fertigungsbetrieb von Petersons Onkel gegründet wurde, der etwa ein Dutzend Mitarbeiter beschäftigte. Die Familie Peterson erwarb 1983 die verbleibenden Firmenanteile und hat das Unternehmen seitdem mehrfach verlagert und erweitert und beschäftigt heute etwa 200 Mitarbeiter. Das Unternehmen beliefert in erster Linie die Bau-, Landwirtschafts- und Verteidigungsindustrie.

Die Suche beginnt

Petersons Suche nach einer besseren Art der Stahllagerung begann vor mehr als zehn Jahren, als er Systeme in Europa untersuchte, darunter auch die von Remmert. "Geografisch gesehen haben sie nicht so viel zur Verfügung stehende Fläche wie wir", sagt er über die europäischen Hersteller. Infolgedessen setzen sie stark auf vertikale Lagerung. "Sie sind uns weit voraus."

Große Lasermaschinenhersteller verwendeten Lagersysteme von Remmert, sagt Peterson, und merkt an, dass die Art und Weise, wie das System den Stahl für den Laser bereitstellt, kompakter ist als alternative Angebote, wodurch das Schneidzentrum bis zu vier Laser haben kann. "Die anderen Systeme verfügten zum Zeitpunkt der Anschaffung nicht über diese Möglichkeit".

Längerfristig plant Schuette laut Peterson die Installation von zwei weiteren Faserlasern, um den Durchsatz zu verdoppeln, sowie die Installation einer automatischen Absortierlösung, das die Vielfalt der Teileformen und -größen, die das Unternehmen herstellt, verarbeiten kann. "Wenn wir eine automatische Absortierstation in diesem Vier-Laser-Bereich haben, können alle Teile effizient und effektiv entnommen werden.

Zuvor hatte Schuette ein zwei türmiges Lagersystem mit 30 oder 40 Kassetten darin, sagt Peterson. Das Remmert-System hat mehr als 130 Kassetten, und jede Kassette kann bis zu 4536 Kg fassen. "Das ist schon beachtlich."

Robust ist auch die Konstruktion des Systems, die laut Peterson sehr ansprechend ist. Es ist in Deutschland hergestellt und wie gebaut.

Da Schuette bestrebt ist, das Teilehandling zu reduzieren, sagt Peterson, dass man ohne ein robustes Lagersystem Gefahr läuft, nicht in der Lage zu sein, bei Bedarf auf die Werkstücke zuzugreifen. "Sie werden Ihr Material buchstäblich im Gefängnis haben, und das kann für ein Unternehmen wirklich verheerend sein." Bei Schuette reichen die Werkstücke von 10-12 mm Dicke bis hin zu ¾-Zoll-Blech, und ein Blech kann bis zu 454 Kg wiegen, stellt er fest.

Material in Bewegung

Im Betrieb nimmt die Laser Automation LaserFLEX Laser Automation - Remmert, die von Remmert entwickelt und gebaut wurde, das in einer Kassette gelagerte Material auf, transportiert das einzelne Blech und legt es auf den Lasertisch, erklärt Peterson. Nachdem das Material geschnitten wurde, nimmt eine Entladeeinheit des LaserFLEX das geschnittene Blech vom Lasertisch auf und übergibt es an ein LoopFLEX - Remmert.

"Vom Standpunkt der Materialhandhabung aus gesehen, muss man nie viel schweres Heben. Es nimmt einen Großteil der Arbeit aus dem eigentlichen Teileentnahmebereich heraus", sagt Peterson.

Dank dieser Arbeitsersparnis können zwei Personen die 6-kW- und 15-kW-Faserlaser ohne große Schwierigkeiten bedienen, sagt er. Infolge der verstärkten Automatisierung hat Schuett e vier oder fünf Mitarbeiter aus dem Laserschneidbereich in andere Bereiche der Produktion verlagert.

Um das Interesse von Schülern an einer Karriere in der Fertigung zu wecken, arbeitet Schuette mit örtlichen High Schools und technischen Hochschulen zusammen, um für die Fertigung zu werben, z. B. mit einer "Heavy Metal Tour", bei der Schülern der Betrieb des Unternehmens gezeigt wird. Darüber hinaus ist Peterson nach eigenen Angaben aktiv an der Central Wisconsin Metal Manufacturers Alliance beteiligt, die mehr als 130 Mitglieder hat. Die Allianz hat Initiativen mit regionalen Bildungseinrichtungen und Personalentwicklungsgruppen. Die Bemühungen, zu denen auch Stipendien und sogar kostenlose Schulungen bei lokalen Herstellern gehören, scheinen sich auszuzahlen.

"Unsere Region in Wisconsin ist wirklich stark im verarbeitenden Gewerbe und wahrscheinlich der größte Arbeitsplatzbeschaffer im Staat Wisconsin", sagt Peterson. Obwohl das Stahllagersystem und die Laserautomatisierung in Deutschland gebaut wurden, bietet Remmert laut Peterson Service für nordamerikanische Kunden und hat eine 24/7-Service-Hotline. Da Remmert ein mittelgroßes Unternehmen sei, könne er die wichtigsten Vertriebs- und Servicemitarbeiter leichter erreichen und mit ihnen in Kontakt treten als in einem größeren Unternehmen.

"Ich habe einen der Inhaber, Matthias Remmert, sehr gut kennengelernt. Wenn wir etwas zu klären haben, ist er buchstäblich nur einen Telefonanruf entfernt." Remmert: "Schuette ist für uns ein Paradebeispiel für einen zukunftsorientierten Metallverarbeiter. Durch den Einsatz moderner Lager- und Automatisierungstechnik ist eine Steigerung des Laserschneidens um mehr als 100 Prozent möglich. Und das mit dem Einsatz von nur wenigen modernen Maschinen und einer deutlichen Reduzierung des Personals."